Prima di addentrarci, in modo più approfondito nel mondo dell’elettronica di potenza, parlando di componenti, inverter, convertitori e altro, è d’obbligo affrontare una tematica molto particolare che sta alla base di questo settore. Si tratta dei sistemi di trasporto di energia, identificati da cavi, fili, guide, PCB e piastre, che devono essere sempre opportunamente calcolati e dimensionati. Il progettista deve realizzare i propri circuiti partendo proprio dai supporti e dai sistemi di cablaggio. Una soluzione dotata di robusti componenti di potenza ma con deboli connessioni e deboli fili elettrici, infatti, è destinata a distruggersi in breve tempo.

Introduzione

La corrente elettrica, come anche affermato nella precedente puntata, è un flusso di elettroni più o meno numerosi. Il loro passaggio attraverso le connessioni e i cavi elettrici, causa inesorabilmente un effetto termico, a causa della resistenza al passaggio proprio da parte dei conduttori. Questo effetto è dovuto agli urti, su scala microscopica, tra gli elettroni e gli atomi del reticolo del conduttore, ed è chiamato effetto Joule. Spesso, al variare della temperatura, la resistenza del materiale si modifica pertanto, nei casi in cui il conduttore si scalda molto, la stima della potenza dissipata potrebbe essere difficilmente calcolata. Se l’espansione termica del conduttore non compie un lavoro meccanico, l’energia fornita si trasforma in calore sul conduttore e viene disperso nell’ambiente circostante. Il processo di adeguamento dei supporti di corrente è indispensabile per evitare la fusione del conduttore stesso. Il progettista, pertanto, deve iniziare la progettazione del sistema iniziando proprio dalla scelta dei materiali dei conduttori elettrici e dallo studio delle dimensioni del PCB. La corretta dimensione delle piste, la sezione dei fili e la dislocazione strategica dei componenti è, infatti, il primo ingrediente per la riuscita di un buon circuito di potenza. Anche la scelta dei materiale conduttori è determinante sui fattori di efficienza che, a ogni modo, influiscono anche sui parametri dell’ingombro del circuito, del suo peso e, soprattutto, dei costi finali.

I cavi elettrici di linea

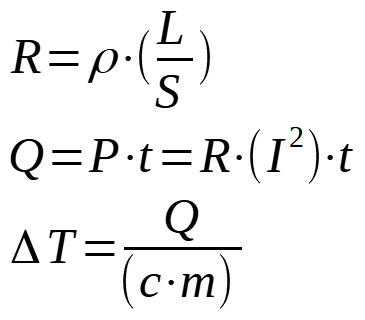

Il dimensionamento della sezione dei cavi elettrici, in un sistema di potenza, è il primo passo, dunque, da compiere. Vi è una relazione molto stretta tra le dimensioni del conduttore elettrico (sezione e diametro) e la massima corrente che può essere trasportata nella linea. Esistono diverse tabelle e formule matematiche che mettono in relazione questi due parametri e ogni progettista dovrebbe sempre riferirsi a essi, anche per i progetti a bassa potenza. Un altro fattore che influisce negativamente sulla bontà del cablaggio è la sua lunghezza. Essa è, infatti, proporzionale alla resistenza del cavo è più lunga risulta la connessione, maggiore sarà la caduta di tensione ai due capi. Con la legge di Ohm è possibile calcolare qualsiasi parametro. La seconda Legge di Ohm, infatti, è basata sulla resistività e afferma che la resistenza R di un conduttore è direttamente proporzionale alla sua lunghezza e inversamente proporzionale alla sua sezione. Vi sono fondamentalmente tre formule che il progettista dovrebbe ricordare sempre a mente:

dove:

- R: resistance;

- ρ: electrical resistivity of the material;

- L: length of the conductor;

- S: cross-sectional area of the conductor;

- Q: heat;

- P: power;

- t: time;

- I: current;

- ΔT: temperature increase;

- c: specific heat;

- m: mass of the conductor.

Si può definire la resistività di un conduttore come la resistenza che essa offre al passaggio della corrente. L’inverso della resistività è la conducibilità e tutti i parametri coinvolti dipendono, come sempre, anche dalla temperatura. La resistenza dei conduttori dipende anche dalla resistività del materiale utilizzato. Pur essendo ottimi conduttori di corrente, i diversi metalli lasciano passare gli elettroni in modi e quantità differenti. La conducibilità e la resistività elettrica dei materiali sono contenuti in un intervallo di valori molto ampio, e dai buoni conduttori agli isolanti vi sono ben 24 ordini di grandezza. La seguente tabella, ordinata dall’elemento più conduttivo a quello meno conduttivo, mostra le resistività di alcuni materiali:

| Materiale | Resistività elettrica ρ (in Ohm x mm^2 / metro) |

| Argento | 0.016 |

| Rame | 0.017 |

| Oro | 0.024 |

| Alluminio | 0.028 |

| Tungsteno | 0.055 |

| Platino | 0.10 |

| Ferro | 0.13 |

| Acciaio | 0.18 |

| Piombo | 0.22 |

| Mercurio | 0.94 |

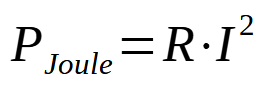

Spesso il progettista deve scegliere un conduttore con una sezione leggermente maggiore, al fine di assicurare che la potenza disponibile arrivi intatta all’altro capo e non si dissipi inutilmente in esso. Il rame è uno dei materiali più usato per la realizzazione dei conduttori elettrici, grazie alle sue caratteristiche molto favorevoli di conducibilità elettrica, di saldabilità, di robustezza meccanica, di duttilità e malleabilità. Anche l’alluminio è un metallo molto utilizzato anche se presenta una resistività maggiore di quella del rame, e a parità di resistenza elettrica, la sezione di un conduttore di alluminio è del 65% superiore a quella di un conduttore in rame. Esso è anche molto malleabile ma non molto duttile. Si è detto prima che se il conduttore è attraversato da una corrente I e distribuita in modo uniforme nella sua sezione, esso dissipa la seguente potenza (espressa in Watt), sotto forma di calore:

Il calore è tanto più elevato quanto più e grande la corrente che attraversa il conduttore. La massima corrente elettrica che può attraversare un conduttore è la “portata”. La portata del cavo è la quantità di corrente che può transitare attraverso un conduttore elettrico, senza che esso si danneggi. Una regola generale consiglia che ogni 50 metri di linea occorrerebbe aumentare il cavo di una sezione. Si supera tale parametro il conduttore potrebbe subire un processo di riscaldamento eccessivo o, addirittura, di fusione. La temperatura del conduttore è condizionata dai seguenti elementi:

- dalla sua resistenza elettrica;

- dal quadrato della corrente che lo attraversa;

- dalla temperatura ambiente.

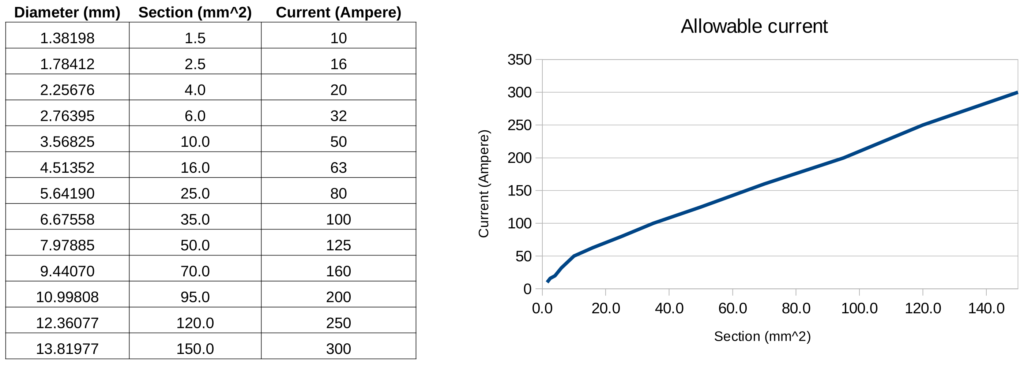

Se i cavi sono isolati, naturalmente, si devono valutare anche altri criteri. I cavi con sezione di 0.5 mm^2 e 0.75 mm^2 sono vietati per i collegamenti a 230 V, perché essi sono troppo sottili. Possono essere usati solo per dispositivi a bassa tensione come, ad esempio, per gli impianti di antifurto, per l’allarme di casa o per il collegamento di citofoni e videocitofoni. La tabella mostrata in figura 1, assieme al suo relativo grafico, è molto indicativa e riporta le massime correnti che i conduttori possono sopportare. Ovviamente per le certificazioni e le leggi governative occorre consultare le tabelle più adatte alle varie casistiche, considerando anche le regolamentazioni delle varie nazioni.

Con tali parametri è possibile adottare una equazione che renda più agevole e semplice il relativo calcolo:

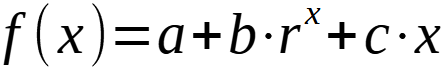

O meglio ancora con il più efficace modello “Yield-Density Models/Exponential Plus Linear”:

dove:

- a = 38.00320788304612

- b = -40.25848017691337

- c = 1.745093760925298

- r = 0.8549366506676881

Quando si lavora con le misure dei cavi elettrici, spesso si usa il suffisso AWG. Esso è l’acronimo di “American wire gauge” ed è sistema standardizzato, ideato nel 1857, per misurare la sezione o il diametro dei conduttori tondi. Esso è molto diffuso negli USA e in Canada. Un grande valore di AWG corrisponde un diametro del filo più piccolo. Esistono apposite tabelle per convertire la sezione e il diametro del cavo in AWG e viceversa.

| AWG | Diam. mm. | Area mm^2 | Current (A) |

| 1 | 7.350 | 42.429 | 113.428 |

| 2 | 6.540 | 33.593 | 96.706 |

| 3 | 5.830 | 26.695 | 83.052 |

| 4 | 5.190 | 21.156 | 71.483 |

| 5 | 4.620 | 16.764 | 61.701 |

| 6 | 4.110 | 13.267 | 53.298 |

| 7 | 3.670 | 10.578 | 46.249 |

| 8 | 3.260 | 8.347 | 39.781 |

| 9 | 2.910 | 6.651 | 34.272 |

| 10 | 2.590 | 5.269 | 29.177 |

| 11 | 2.300 | 4.155 | 24.445 |

| 12 | 2.050 | 3.301 | 20.210 |

| 13 | 1.830 | 2.630 | 16.300 |

| 14 | 1.630 | 2.087 | 12.533 |

| 15 | 1.450 | 1.651 | 8.902 |

| 16 | 1.290 | 1.307 | 5.415 |

| 17 | 1.150 | 1.039 | 2.098 |

| 18 | 1.024 | 0.824 | 1 |

| 19 | 0.912 | 0.653 | 1 |

| 20 | 0.812 | 0.518 | 1 |

| 21 | 0.723 | 0.411 | 1 |

| 22 | 0.644 | 0.326 | 1 |

| 23 | 0.573 | 0.258 | 1 |

| 24 | 0.511 | 0.205 | 1 |

| 25 | 0.455 | 0.163 | 1 |

| 26 | 0.405 | 0.129 | 1 |

| 27 | 0.361 | 0.102 | 1 |

| 28 | 0.321 | 0.081 | 1 |

| 29 | 0.286 | 0.064 | 1 |

| 30 | 0.255 | 0.051 | 1 |

I PCB nell’elettronica di potenza

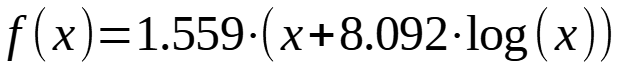

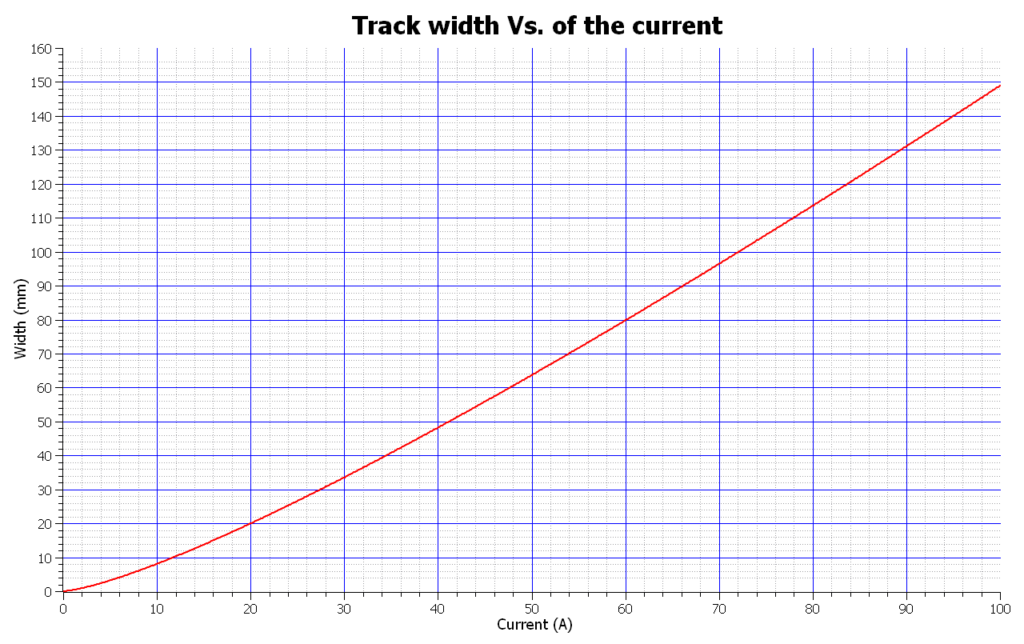

Spesso i progettisti rivolgono la propria attenzione solo ai componenti di potenza e alle migliori tecniche per ottimizzare al massimo l’energia utilizzata. Ma si dimenticano di studiare le migliori soluzioni dei PCB e le relative migliori disposizioni dei componenti elettronici. Di recente i progetti si basano sull’adozione di componenti ad alta integrazione, che possono sopportare grandi potenze di funzionamento. La gestione di correnti e tensioni elevate obbliga a sfide tecniche molto complesse. I circuiti stampati sono il primo ostacolo su cui il calore deve transitare e occorre che essi siano progettate nel migliore dei modi. Il progettista deve considerare diversi aspetti come, ad esempio, la dislocazione ottimale delle piste, la loro migliore separazione e, soprattutto, la capacità di esse di sopportare alta corrente pur funzionando nel migliore dei modi. La prima regola fondamentale prevede di evidenziare, in maniera preliminare, i percorsi di massima potenza, assieme ai componenti di potenza che li popoleranno. Le piste, infatti, saranno sottoposte a calore intenso e, a causa dell’alta conducibilità elettrica e termica del rame, le alte temperature invadono facilmente tutte le aree del circuito. A complicare i calcoli e le analisi delle tracce intervengono anche altri parametri come, ad esempio, i materiali utilizzati per il PCB, le temperature ambientali che circondano il progetto, la densità dei componenti sulla scheda e le tecniche di raffreddamento utilizzate. Anche il posizionamento dei componenti determina la riuscita di un circuito in alta potenza. Quelli che lavorano in condizioni termiche particolarmente critiche devono essere ripartiti uniformemente sul circuito, per migliorare la gestione termica. Il progettista deve prestare particolare attenzione al percorso delle tracce. Si devono rispettare le larghezze minime delle piste, in relazione alla corrente e all’aumento di temperatura. E’ sempre meglio aumentare leggermente la larghezza delle tracce, se possibile, rispetto al minimo tecnicamente possibile. Nel calcolo delle piste non interviene solo la sua larghezza, ma anche lo spessore del rame. Le basette con un maggiore spessore del rame permettono di ridurre la loro larghezza a parità di condizioni. La seguente tabella (vedi grafico in figura 2) mostra la larghezza minima di una pista di circuito stampato, conoscendo la corrente che vi deve transitare. La stessa tabella si riferisce a un PCB dallo spessore del rame di 35 micron, per un innalzamento desiderato massimo della temperatura di 10° C.

| Current (A) | Width (mm) |

| 0.1 | 0.02747 |

| 0.5 | 0.16267 |

| 1 | 0.37912 |

| 2 | 0.93095 |

| 5 | 3.18682 |

| 10 | 8.06162 |

| 15 | 13.74462 |

| 20 | 19.96425 |

| 30 | 33.52951 |

| 40 | 48.18233 |

| 50 | 63.64573 |

| 100 | 148.89465 |

Ovviamente per correnti superiori a 10 A è conveniente adottare altre metodologie rispetto all’uso del semplice PCB. Una conveniente equazione che il progettista può utilizzare, ricordando di adottare uno spessore del rame di 35 micron, è la seguente:

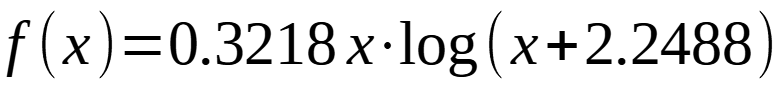

In figura 3 è possibile osservare alcune rappresentazioni delle varie larghezze delle tracce del PCB messe a confronto con una pendrive USB. La figura mostra anche i diametri dei cavi elettrici più comuni, assieme alle correnti sopportate da essi.

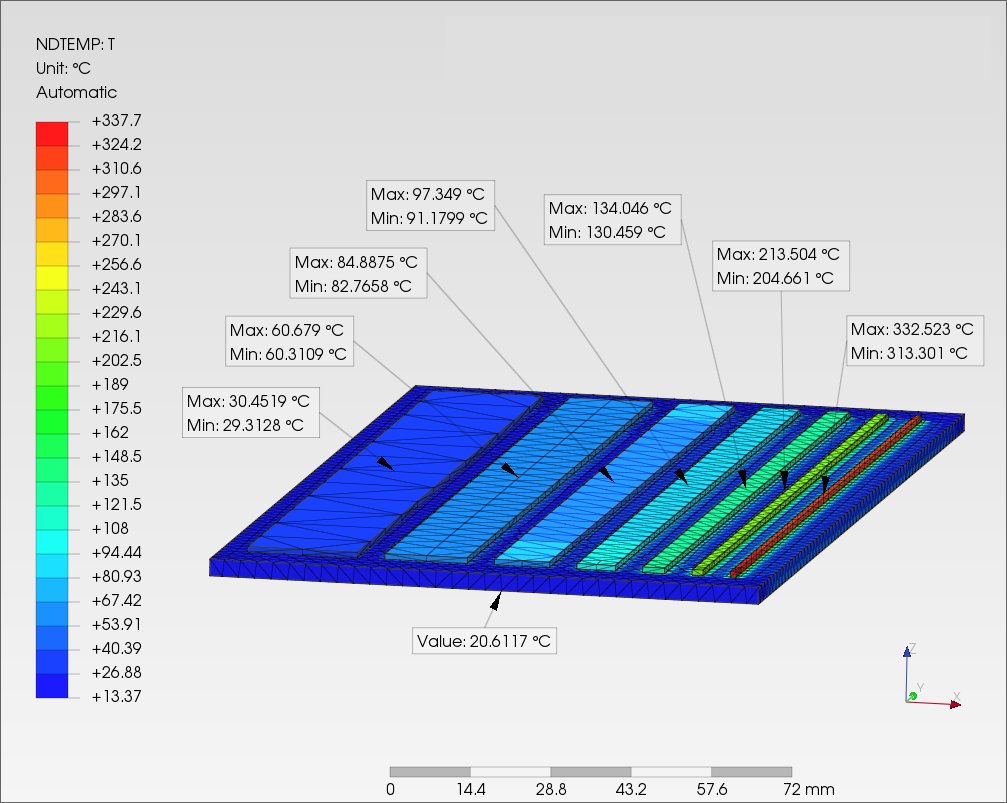

La figura 4, invece, mostra una simulazione di un ipotetico PCB, formato da piste di rame di diversa larghezza. Esse sono attraversate da uno stesso valore di corrente e, pur essendo sottoposte a un medesimo raffreddamento di tipo convettivo, la loro temperatura d’esercizio è differente. Si può notare, in parole povere, che le piste più larghe rimangono più fredde, a parità di corrente in transito e di raffreddamento convettivo.

Conclusioni

I cavi e i PCB sono spesso tralasciati e dimenticati nel calcolo e nelle analisi dei circuiti di potenza. Il progettista, invece, dovrebbe dedicare loro la massima attenzione e una buona progettazione di esse permette di scongiurare molti problemi, impossibili poi eliminare in seguito senza una buona pianificazione iniziale.