Quella della produzione dei circuiti stampati (PCB) è stata da sempre una problematica per la realizzazione dei circuiti elettrici. Gli hobbisti utilizzano diverse tecniche per la produzione dei circuiti stampati realizzati in casa. L’articolo non vuole essere una guida definitiva ma un valido aiuto per poter realizzare un circuito stampato con la garanzia di riuscita. Come si vedrà dalla lettura, il risultato finale è costituito dalla somma di tanti piccoli tasselli che, uniti assieme, contribuiscono a ottenere un buon circuito stampato per uso hobbistico.

I tentativi andati a vuoto

Una delle problematiche maggiori di chi realizza i circuiti stampati e quella della continuità e della sicurezza della loro riuscita. A volte le realizzazioni riescono alla perfezione, altre volte il risultato è scadente. Molto spesso un ingrediente base, di cui non se ne tiene conto, è la temperatura della incisione della piastra. In questo articolo proponiamo un classico metodo che permette di ottenere basette sicure al 100%. E’ sufficiente seguire minuziosamente le vari fasi di produzione per essere certi che, alla fine, la nostra basetta risulterà integra e le piste saranno ben definite e assicureranno una perfetta continuità elettrica. Un altro tassello fondamentale perseguito da questa metodologia e la relativa sicurezza della procedura. Essa infatti non è per nulla pericolosa anche se le tradizionali regole di sicurezza e di attenzione devono essere sempre seguite.

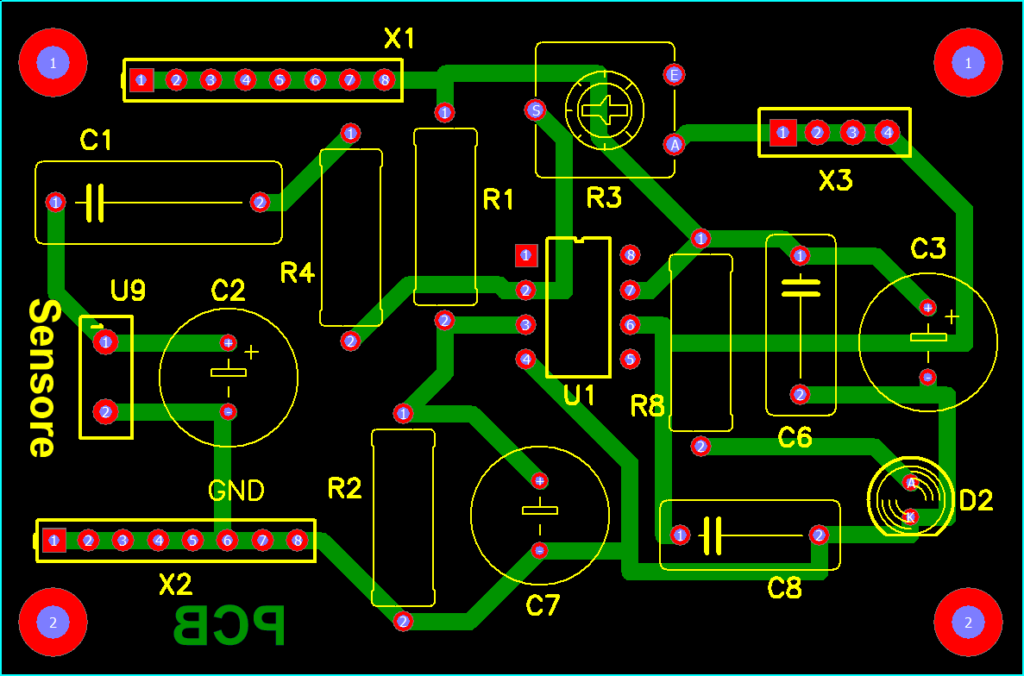

Progettazione del PCB

Questa fase è sicuramente una delle più importanti, in quanto trasforma il nostro schema elettrico in un insieme di piste opportunamente collegate tra loro. La larghezza delle varie piste contribuisce senz’altro alla buona riuscita del PCB. Infatti più esse sono strette e più il circuito stampato risulterà critico. L’ideale sarebbe prevedere delle piste spesse almeno 1 millimetro. La traccia del PCB può essere realizzata con qualunque software a disposizione. Per esempio, nella figura sottostante, la traccia del circuito stampato è stato creato con il software freeware Pad2Pad.

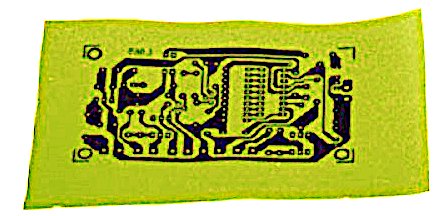

Stampa del pcb su fogli speciali

Il metodo proposto nell’articolo segue quello del trasferimento del toner sulla basetta di rame tramite il calore. Occorre pertanto utilizzare gli speciali i fogli gialli o blu che si vendono su Internet e che permettono di trattenere il toner sulla propria superficie, per passarlo poi sul rame. Oggi questi fogli costano veramente poco e si possono acquistare su qualunque sito di commercio elettronico su Internet. La stampa laser dovrebbe essere eseguita con la massima qualità possibile e con la maggiore quantità possibile di toner, in modo che le piste stampate sulla carta siano molto nitide e ben definite. Anche il toner dovrebbe risultare di ottima qualità. Si ricordi di fare attenzione al verso di stampa.

Pulizia basetta

Molti hobbisti non sanno che all’acquisto delle basette di rame, esse sono ricoperte da uno strato invisibile e sottilissimo di vernice che ne previene l’ossidazione. Tale strato non è visibile ma è presente, per cui se si passa direttamente all’incisione della basetta, tale strato protettivo ostacolerà la rimozione del rame. Si pulisca bene la basetta di rame con una spugnetta intrisa di diluente al nitro oppure alcool e poi la si asciughi subito. Questo segreto contribuirà a ottenere PCB perfetti.

Smerigliatura basetta

Questo passo è estremamente importante e, spesso, viene saltato. Il toner, sulla basetta, non aderisce perfettamente perché essa è molto liscia e non trattiene il materiale durante il bagno in acido ed esso tenderà a scivolare via. Lo scopo di questa fase è, dunque, quella di rendere ruvida la superficie del rame in modo che il toner possa aderire decisamente sulla superficie. La smerigliatura può essere eseguita tramite un dolce sfregamento di lana d’acciaio sulla superficie. Alla fine saranno presenti piccole striature ma ciò che conta è quello di far aderire il protettivo sul rame, al fine di ottenere delle piste perfettamente conduttive e ben definite. Non ci si preoccupi, dunque, della presenza di alcune piccole striature. Se poi tale fase viene eseguita dolcemente, le striature non saranno molto visibili. La basetta adesso è pronta per ricevere il toner con la successiva fase.

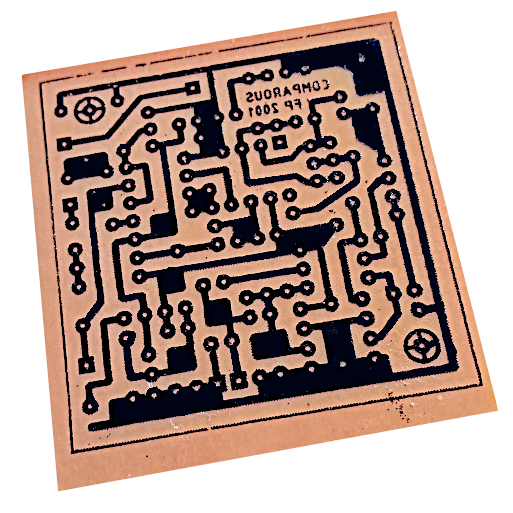

Stiratura

Il prossimo passo consiste nel trasferimento del toner dalla carta speciale alla piastra di rame. Il trasferimento può essere effettuato utilizzando una fonte di calore di almeno 200° C. Tale fonte di calore è costituita, solitamente, dal ferro da stiro o dalla laminatrice termica. Sì posizioni, allo scopo, il foglio sulla basetta di rame e si cominci a stirare. Un segreto per ottenere i migliori risultati è quello di non pressare il ferro da stiro con la massima forza, ma occorre muoverlo solo nelle quattro direzioni senza applicare una forza eccessiva. Occorre, in altre parole, muovere il ferro da stiro avanti e indietro, a destra e a sinistra. La forza di gravità farà il resto. Ricordate che la stiratura deve risultare molto delicata e deve durare all’incirca 2 minuti. Quando la basetta si raffredda, in modo naturale (non usare acqua per raffreddarla), la carta si staccherà in maniera quasi naturale e le le piste di toner saranno trasferite sul rame. Se qualche pista non dovesse essere passata in maniera ottimale si può, eventualmente, ritoccarla con un pennarello speciale dedicato proprio alla preparazione dei PCB.

Preparazione acido

La successiva fase è quella dell’incisione del rame scoperto ad opera dell’acido. Molti progetti mostrano l’uso del percloruro ferrico oppure di una soluzione composta da HCL e H2O2. Questo progetto prevede la seconda soluzione ma, anziché, usare concentrazioni molto forti di questi due acidi, saranno utilizzate concentrazioni minimali, liberamente vendibili anche al supermercato. Gli ingredienti utilizzati saranno dunque:

- HCL al 20% (il comune acido muriatico);

- H2O2 al 10 o 12% (acqua ossigenata venduta anche nei supermercati o nei negozi di detersivi).

Si tratta di concentrazioni minime e per nulla pericolose e la loro unione non genera vapori rilevanti. La percentuali possono essere di circa il 70% di HCL e il 30% di H2O2. Si consiglia, a ogni modo, di eseguire le operazioni all’aperto.

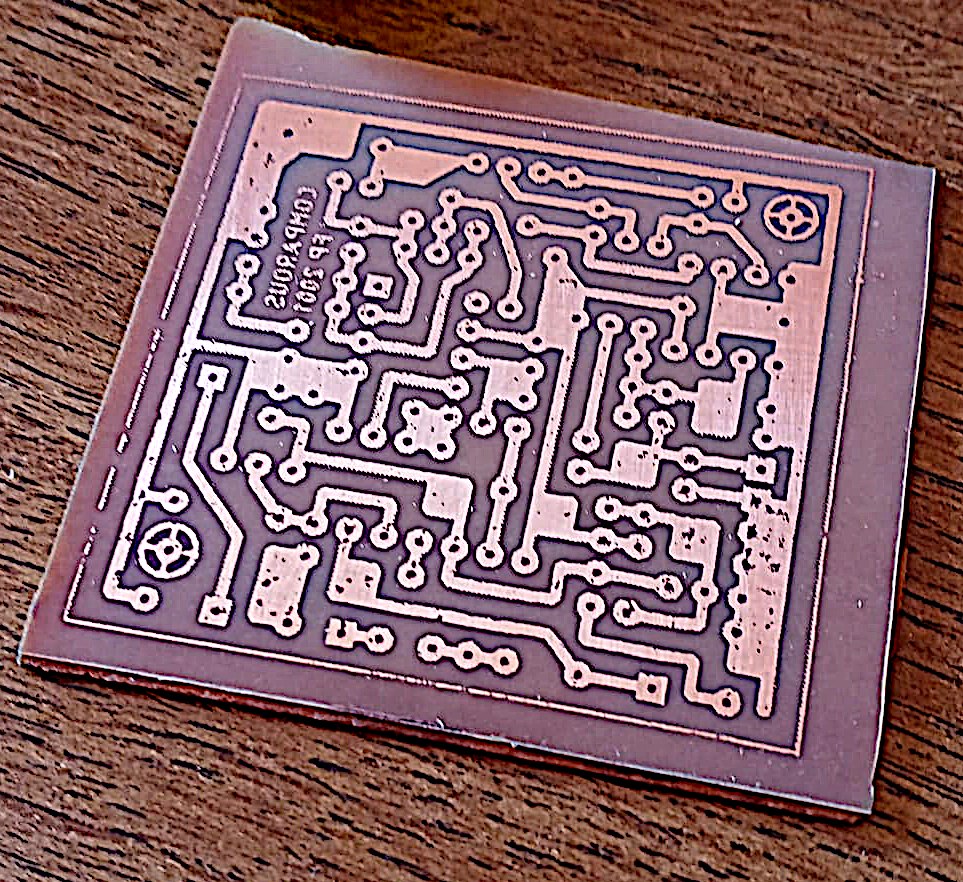

Immersione del PCB

Il prossimo passo è quella della immersione della basetta nell’acido prima creato. Un trucco fondamentale è quello di non agitare spesso la basetta nell’acido ma solo circa una volta ogni 10 minuti. In questo modo i movimenti del liquido non andranno a intaccare la struttura del toner che, a ogni modo, è fissata in maniera ottimale sulla basetta di rame. L’immersione, con la faccia delle tracce rivolta verso l’altro, dura all’incirca 30-40 minuti, in dipendenza anche della temperatura ambientale e del liquido. Durante il bagno di noterà un progressivo scioglimento del rame dall’esterno verso l’interno, e il rame scopertò sara pian piano eliminato, mentre quello protetto dalle piste resterà intatto. Se si dovesse verificare uno scioglimento in modo striato, la procedura di incisione non è andata a buon fine e si può tranquillamente gettare la basetta.

Passo rimozione piste nere

La piastra è praticamente pronta ma il toner è ancora saldamente fissato sulle piastre di rame, segno che le striature effettuate prima con la lana d’acciaio hanno fatto il bene il loro lavoro. Per rimuoverlo è sufficiente un batuffolo di cotone o un tovagliolo di carta intriso di diluente al Nitro. Dopo varie passate si vedrà che il toner viene sciolto e compariranno le piste di rame in bella mostra e in tutto il loro splendore e lucentezza.

Conclusioni

Come di consueto si passerà, infine, alla foratura e al montaggio e saldatura dei componenti elettronici. Il vantaggio di questo metodo è la sua percentuale del successo è prossima al 100%. Se si eseguono tutti i vari passaggi, specialmente quelli che prevedono la pulizia della basetta e la smerigliatura, i risultati saranno sicuri e garantiti. Ricordiamo inoltre che tale metodo ha una finalità hobbistica e con esso è possibile realizzare ottime basette di qualunque misura, senza la necessità di adottare la fotoincisione. In questo modo il lavoro risulta anche molto economico, poiché le basette di rame costano relativamente poco, così come l’acido muriatico al 20% e l’acqua ossigenata al 12%.