La progettazione dei dispositivi elettromedicali si sta sempre più orientando verso la realizzazione di prodotti compatti con elevate densità di componenti. Per I progettisti, diventa perciò essenziale comprendere quali siano i criteri da seguire, le principali sfide da affrontare e gli standard di riferimento che hanno il maggiore impatto sulla progettazione di circuiti stampati (PCB) per dispositivi medicali. La progettazione dei circuiti stampati per applicazioni medicali, dalle apparecchiature diagnostiche ai dispositivi impiantabili, richiede un’attenzione meticolosa ai dettagli e il rispetto di standard rigorosi al fine di soddisfare i requisiti di affidabilità, sicurezza ed efficienza.

Fattori chiave per la progettazione

Nella progettazione dei PCB medicali, l’affidabilità fondamentale. I componenti devono essere selezionati con cura basandosi su criteri come qualità, durata e compatibilità con gli standard applicabili. Ciò include la scelta di componenti qualificati per l’uso medicale e la garanzia che soddisfino i requisiti normativi applicabili, come la norma ISO 13485.

Il layout del PCB è un altro fattore importante per assicurare le prestazioni e l’affidabilità del dispositivo medicale. I progettisti devono porre molta attenzione all’integrità del segnale, alla riduzione delle interferenze elettromagnetiche (EMI) e alla corretta gestione termica. Ciò comporta un accurato istradamento delle tracce, il mantenimento di distanze adeguate tra i componenti e l’introduzione di piani di terra e di alimentazione. L’attuale tendenza verso la miniaturizzazione, comporta l’utilizzo di tecnologie di packaging avanzate, come PCB multistrato, interconnessioni ad alta densità (HDI) e componenti incorporati nel PCB (embedded PCB).

Nelle applicazioni mediche, la sicurezza non è negoziabile. I progettisti devono implementare sistemi ridondanti, meccanismi di sicurezza e barriere di isolamento, ove necessario, per evitare malfunzionamenti che potrebbero mettere in pericolo la vita dei pazienti. Ciò include l’introduzione di funzionalità come la protezione da sovra tensione, la limitazione della corrente, la riduzione della corrente di dispersione (leakage) e il monitoraggio della temperatura.

La compatibilità elettromagnetica (EMC) è un altro aspetto cruciale della progettazione dei PCB medicali. I dispositivi medici operano spesso in ambienti con numerose fonti elettromagnetiche, come altre apparecchiature mediche o interferenze a radiofrequenza. Per garantire la conformità EMC, i progettisti devono introdurre opportune tecniche di schermatura, circuiti di filtraggio e schemi di messa a terra per attenuare le interferenze e prevenire le interruzioni del funzionamento del dispositivo.

Oltre agli aspetti prettamente tecnici, la conformità alle normative di settore è un requisito mandatorio per la progettazione dei PCB medicali. I progettisti devono avere una completa padronanza degli standard e delle normative vigenti, come la IEC 60601 relativa alla certificazione di sicurezza elettrica e la IEC 62304 per lo sviluppo del software. La conformità a questi standard non solo garantisce la sicurezza e l’efficacia del dispositivo, ma accelera anche il processo di approvazione delle normative.

Infine, l’efficienza energetica è fondamentale nella progettazione di PCB medicali, soprattutto se i dispositivi sono alimentati a batteria. Il circuito deve essere ottimizzato per offrire un basso assorbimento di corrente e implementando strategie di gestione dell’alimentazione per massimizzare la durata della batteria nei dispositivi portatili.

Come affrontare le sfide progettuali

Vediamo ora in dettaglio quali strategie il progettista può adottare per affrontare le sfide più impegnative relative alla progettazione dei PCB medicali.

Definizione del layout

Il layout di un PCB influenza le sue prestazioni, l’affidabilità e la manufatturabilità. I fattori chiave per la definizione del PCB comprendono:

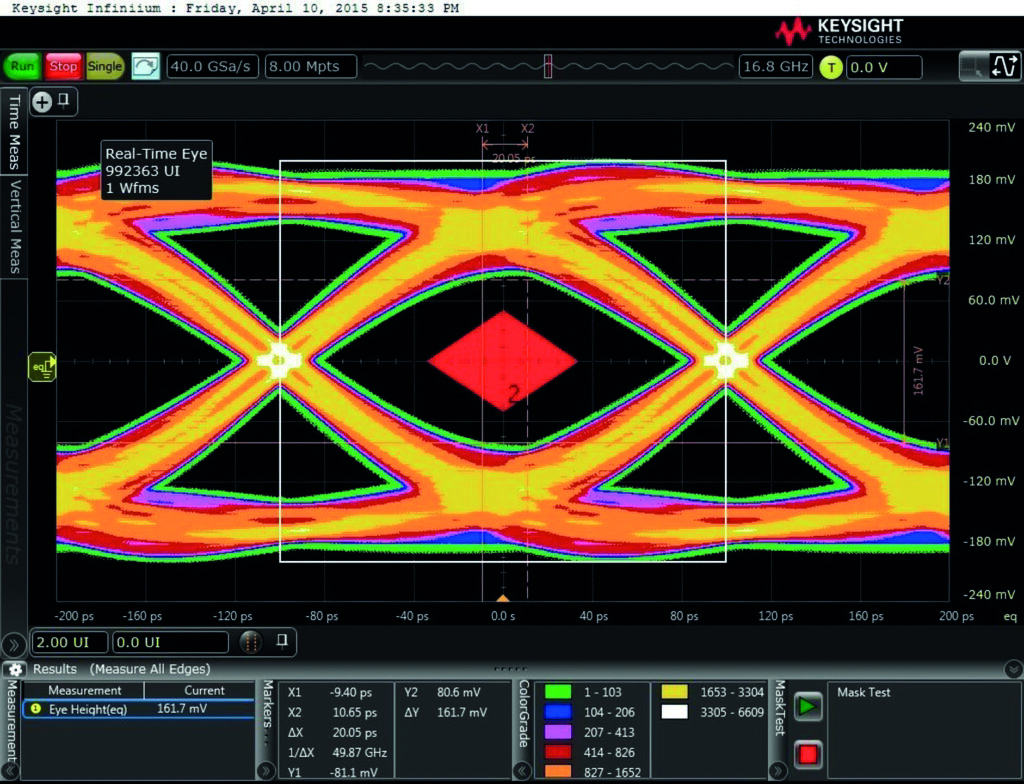

- Integrità del segnale: è un fattore essenziale per garantire la corretta trasmissione dei dati e il funzionamento affidabile del dispositivo. Essa implica la riduzione della distorsione del segnale, l’adattamento dell’impedenza e l’eliminazione della diafonia (crosstalk), ottenuti attraverso un instradamento meticoloso delle tracce, controllo dell’impedenza e ottimizzazione dei percorsi del segnale. InFigura 1 è visibile un tipico “diagramma ad occhio”, uno strumento essenziale per verificare l’integrità del segnale;

- EMI/EMC: l’impiego di tecniche di layout adeguate è fondamentale per ridurre le interferenze elettromagnetiche (EMI) e garantire la conformità agli standard di compatibilità elettromagnetica (EMC). Ciò comporta la separazione delle tracce ad alta velocità e ad alta corrente, l’utilizzo di piani di massa (inseriti tra i layer con le tracce dei segnali) e schermature. Occorre inoltre ridurre al minimo i loop di corrente per diminuire le radiazioni e la suscettibilità alle interferenze esterne;

- Gestione termica: una gestione termica efficiente è fondamentale per evitare il surriscaldamento e garantire l’affidabilità dei componenti. I progettisti devono tenere conto di fattori quali il posizionamento dei componenti, l’introduzione dei via termici e le strategie di dissipazione del calore per mantenere le temperature operative ottimali e prevenire lo stress termico.

Figura 1: Diagramma ad occhio (Fonte: Keysight Technologies)

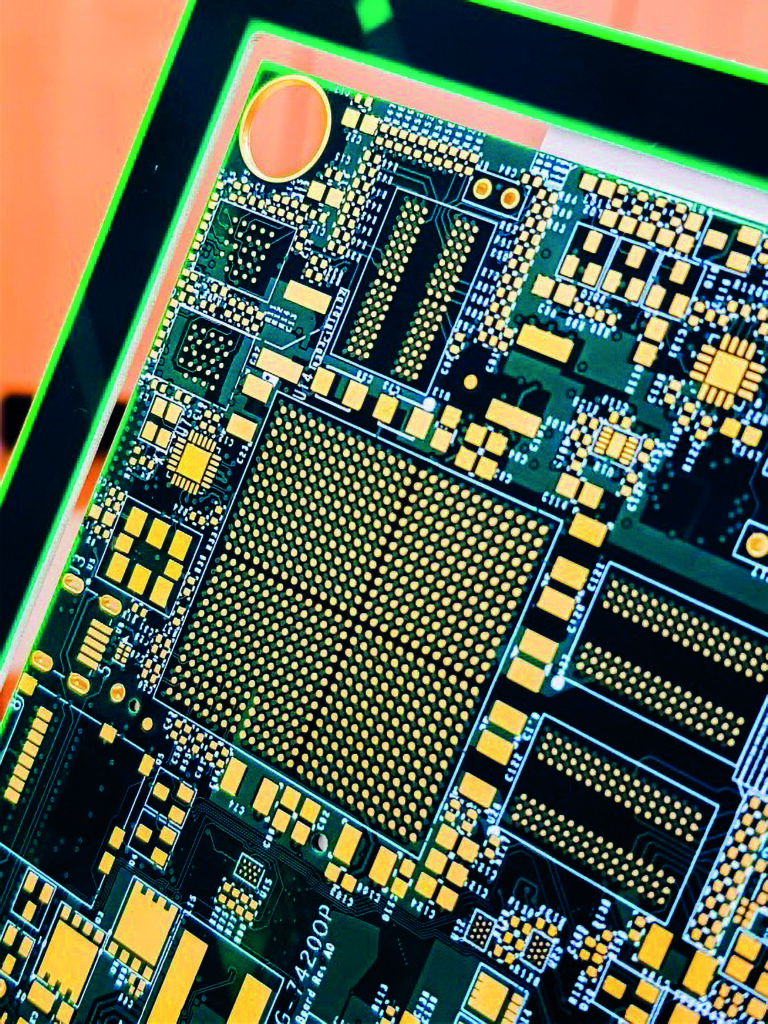

L’utilizzo di interconnessioni ad alta densità (HDI) si rivela spesso indispensabile per ridurre al minimo l’ingombro dei PCB. Questa strategia prevede la realizzazione di schede di connessione ad alta densità (HDI) in grado di ospitare numerose e complesse connessioni all’interno di un’area ridotta, con il risultato di tracce ad elevata densità. La tecnologia HDI (Figura 2) raggiunge la densità di componenti richiesta attraverso l’uso estensivo di interconnessioni e fori di passaggio, compresi i via ciechi e interrati. La capacità della tecnologia HDI di creare fori di passaggio formati al laser, configurazioni via-in-pad e tracce strette riduce significativamente le dimensioni del PCB. La tecnologia via-in-pad, particolarmente vantaggiosa per i componenti altamente integrati come i BGA o quelli con numerosi pin e un passo stretto, consente la creazione di fori diretti sulle piazzole, facilitando le connessioni con gli strati interni.

Figura 2: PCB realizzato con tecnologia HDI

Elevata affidabilità

Garantire l’affidabilità nella progettazione dei PCB medicali è essenziale per via delle potenziali gravi ripercussioni che qualsiasi malfunzionamento o guasto potrebbe avere sui pazienti.

Il raggiungimento dell’affidabilità comporta la considerazione di diversi fattori chiave.

In primo luogo, la selezione dei componenti. È indispensabile optare per componenti di alta qualità provenienti da produttori affidabili. Questi componenti devono essere specificamente approvati per l’uso medicale e sottoposti a test approfonditi per garantirne l’affidabilità, soprattutto in considerazione delle condizioni difficili delle applicazioni mediche.

Per i circuiti stampati medicali, la scelta del laminato più appropriato è fondamentale per il successo del dispositivo. L’FR- 4 è la scelta più comune grazie alla sua economicità e alla facilità di produzione. Tuttavia, alcuni dispositivi medici richiedono l’utilizzo di altri materiali come poliimmide, teflon, ceramica e altri ancora, in base ai requisiti specifici. Materiali come il Teflon offrono una costante dielettrica inferiore, riducendo la perdita di segnale. Inoltre, questi materiali vantano caratteristiche termiche eccezionali, con alcuni che raggiungono valori di Tg fino a 280 °C.

Nei dispositivi medicali, i PCB realizzati con materiali flessibili o semi-flessibili sono ampiamente utilizzati (Figura 3).

In particolare nelle applicazioni indossabili, la scelta di questi materiali è essenziale in quanto essi ottimizzano lo spazio disponibile (possono essere piegati e avvolti), riducono il peso e offrono vantaggi meccanici rispetto alle schede PCB rigide.

Figura 3: Esempi di PCB flessibili

In secondo luogo, la gestione termica svolge un ruolo cruciale nell’impedire il surriscaldamento dei componenti, che potrebbe causare un deterioramento delle prestazioni o un guasto.

Infine, test e validazione.

Procedure di collaudo e validazione rigorose sono indispensabili per identificare e risolvere in modo proattivo i potenziali problemi di affidabilità, prima dell’implementazione.

Ciò comprende varie valutazioni, tra cui test funzionali, ambientali (ad esempio, temperatura, umidità, vibrazioni) e di affidabilità (ad esempio, test di durata come l’invecchiamento accelerato).

Questi protocolli di test approfonditi assicurano che il PCB soddisfi le specifiche di prestazione e possa resistere alle condizioni di utilizzo più gravose in ambito medicale.

Elevata sicurezza

Garantire la sicurezza dei PCB medicali implica l’attuazione di misure volte a prevenire danni ai pazienti e agli operatori. Anzitutto, occorre garantire l’isolamento e possibilmente la ridondanza. I progettisti devono prevedere opportune barriere di isolamento e sistemi ridondanti per evitare che i guasti abbiano un impatto sulle funzioni critiche o mettano a rischio il benessere dei pazienti. Ciò comporta l’incorporazione di elementi come trasformatori di isolamento, optoaccoppiatori e sistemi di sensori ridondanti per offrire funzionalità di backup in caso di guasto del sistema primario.

I PCB medicali devono essere conformi agli standard di sicurezza pertinenti. L’adesione a questi standard richiede l’integrazione di funzioni come la protezione dalle sovratensioni, la limitazione della corrente e i meccanismi di sicurezza che servono a ridurre i rischi potenziali e a garantire il funzionamento sicuro dei circuiti stampati.

Immunità alle interferenze elettromagnetiche

Garantire la compatibilità elettromagnetica (EMC) è di fondamentale importanza nella progettazione di PCB medicali per evitare interferenze con altri dispositivi elettronici e garantire il funzionamento affidabile del dispositivo medicale stesso.

Gli aspetti chiave dell’EMC comprendono anzitutto la schermatura e la messa a terra.

L’impiego di tecniche di schermatura come involucri metallici o rivestimenti conduttivi può contenere efficacemente le radiazioni elettromagnetiche all’interno del dispositivo e salvaguardare i componenti sensibili dalle interferenze esterne.

Un’adeguata messa a terra è altrettanto fondamentale, in quanto fornisce un percorso a bassa impedenza per le correnti indesiderate e riduce al minimo il rischio di loop di massa.

L’introduzione di filtri e condensatori di disaccoppiamento può mitigare efficacemente le emissioni condotte e irradiate, riducendo così la probabilità di interferenze con i dispositivi elettronici vicini.

Questi componenti svolgono un ruolo cruciale nell’attenuazione dei disturbi ad alta frequenza e nella stabilizzazione delle tensioni di alimentazione, migliorando così le prestazioni EMC complessive.

Infine, i test EMC garantiscono la conformità ai requisiti normativi e agli standard applicabili. Ciò comporta l’esecuzione di test sulle emissioni e sull’immunità in laboratori accreditati per verificare che il dispositivo soddisfi i limiti specificati per le emissioni elettromagnetiche e la suscettibilità.

Conformità agli standard

Numerosi standard e regolamenti supervisionano la progettazione e la produzione di PCB medicali per garantire sicurezza, qualità e affidabilità. Di seguito una breve panoramica sui principali standard:

- IEC 60601: definisce i requisiti generali di sicurezza e prestazioni per le apparecchiature elettromedicali, comprendendo elementi quali l’isolamento elettrico, le correnti di dispersione e la gestione della temperatura;

- IEC 62304: offre linee guida per lo sviluppo e la manutenzione del software dei dispositivi medici e definisce i requisiti per i processi del ciclo di vita del software, la valutazione del rischio e la documentazione;

- ISO 13485: definisce i criteri per i sistemi di gestione della qualità nella progettazione, sviluppo, produzione e manutenzione dei dispositivi medici, coprendo quindi l’intero ciclo di vita del prodotto;

- ISO 14971: riguarda l’identificazione, analisi, valutazione e controllo dei rischi associati all’uso del dispositivo durante tutto il suo ciclo di vita.

La conformità a questi standard è indispensabile per ottenere l’approvazione delle autorità di regolamentazione e per garantire la sicurezza, l’efficacia e l’affidabilità dei PCB medicali. I progettisti devono aderire meticolosamente a questi standard e collaborare con gli esperti di normative per navigare nell’intricato ambiente normativo e raggiungere la conformità.

Conclusioni

I circuiti stampati (PCB) sono diventati essenziali per l’innovazione nel settore medicale, facilitando la creazione di sofisticati dispositivi. Dai sistemi di elaborazione delle immagini ai dispositivi impiantabili, i PCB sono fondamentali per migliorare le condizioni di vita la cura dei pazienti.

Stefano Lovati