Questo articolo è per gli esperti di elettricità e di elettronica e, in generale, a tutti coloro che sanno dove mettere le mani e, soprattutto, sanno dove non metterle. Data l’alta pericolosità operativa del circuito (se il lavoro viene eseguito senza perizia) sconsigliamo a tutti di realizzare il progetto e di considerare il presente articolo come un semplice studio di letteratura elettronica teorica. In ogni caso, il principiante si limiti a leggere i paragrafi che seguono e a comprendere come, con il cablaggio opportuno dei componenti elettronici e una buona conoscenza della materia, si possano raggiungere risultati davvero impensabili. L’autore e la redazione non si ritengono, pertanto, responsabili di danni a cose e persone, derivanti dall’applicazione impropria delle informazioni qui fornite. Buona lettura.

Avvertenze e sicurezza

Perché scrivere un articolo pericoloso e senza alcun criterio di sicurezza e di tranquillità operativa? Solo per motivi didattici e di letteratura elettronica. Come detto prima, la realizzazione del circuito di potenza qui riportato e il suo utilizzo potrebbero essere pericolosi per tutti. Il progetto che stiamo andando a presentare utilizza, infatti, l’energia elettrica casalinga e pone sotto stress il fornetto di casa e attua un funzionamento sovradimensionato della resistenza elettrica in esso contenuta. La realizzazione è completamente priva di norme di sicurezza. Diffidiamo, quindi, i lettori con scarsa esperienza di elettronica a realizzare quanto di seguito esposto.

Il progetto descritto in queste righe, seppur pericoloso, ha lo scopo di modificare un piccolo forno casalingo da 1000W, in modo che con esso possa essere raggiunta anche la temperatura di 350/400°C. Si capisce subito che un funzionamento ben al di sopra dei livelli di normalità mettono a rischio sia il forno che chi lo modifica, ma l’articolo ha, soprattutto, la finalità didattica e quella della divulgazione. Il sapere, infatti, che con l’elettronica si possono raggiungere favolosi risultati, impensabili altrimenti, non può certamente arrecare danno alle persone. La sola conoscenza può apportare beneficio. Se il lettore si limita solo a leggere l’articolo senza realizzare alcunché, noi ne saremmo più felici.

Il fornetto elettrico casalingo

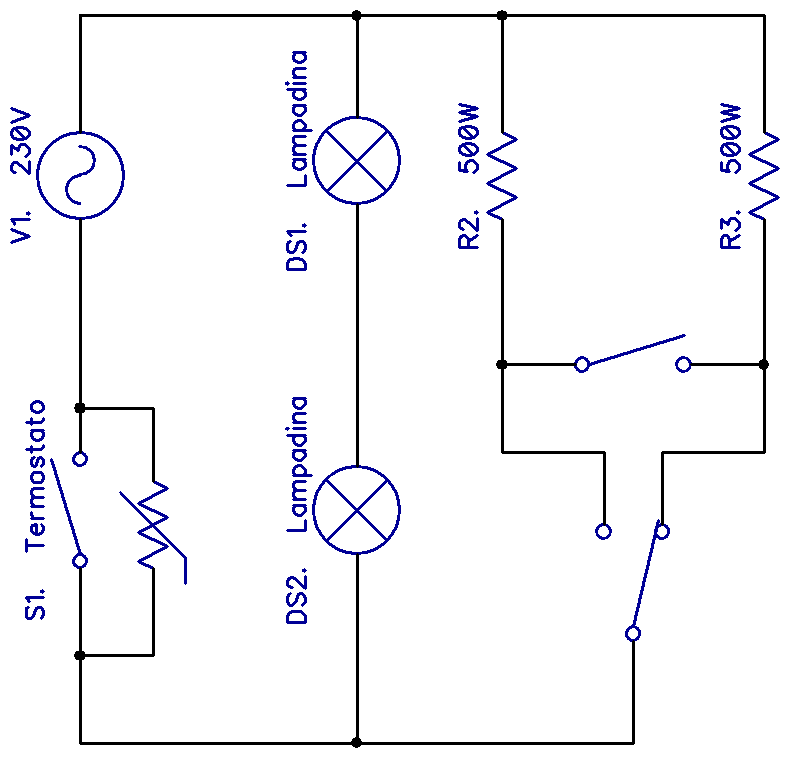

Come sanno tutti, un piccolo fornetto casalingo ha la funzionalità di riscaldare i cibi in esso contenuti. Per le sue particolarità costruttive e di sicurezza, un normale forno elettrico dissipa una potenza media di 1000-1500 Watt e raggiunge, al massimo, una temperatura di 230-240°C. Al di sopra di tale valore interviene sempre il termostato, che interrompe la corrente elettrica. Diciamo che per le normali pietanze (torte, carne, pasta al forno e simili) esso va senz’altro bene. Non si può dire la medesima cosa se s’intende cuocere il pane o la pizza, per i quali occorre una temperatura di almeno 350°C per ottenere risultati professionali, come quelli dei panifici e delle pizzerie. Prima di procedere alle descrizioni successive, vediamo in figura 1 l’immagine di un normale fornetto elettrico e in figura 2 lo schema elettrico di principio.

Figura 1: un tipico fornetto elettrico da 1000W

Lo scopo principale dell’articolo è quello della divulgazione e non della realizzazione pratica. A ogni modo, se si decide la messa in opera, occorre prestare la massima prudenza e attenzione. Si ricorda che il progetto non è adatto ai principianti o ad appassionati inesperti.

Figura 2: schema elettrico di principio di un fornetto elettrico casalingo

Perché il fornetto casalingo non arriva a 400°C?

- motivi economici: naturalmente esistono forni professionali che possono arrivare anche a 500°C. Con poche decine di euro il mercato può solo permettere modelli minori;

- motivi di sicurezza: superando i 250°C aumentano a dismisura i pericoli per gli operatori. Anche la componentistica dovrebbe essere realizzata con materiali più resistenti;

- motivi di blocco di energia: tutti i fornetti sono dotati di un termostato di sicurezza che interrompe il flusso di corrente quando la temperatura supera i 250°C. Questo sarà il primo intervento da effettuare per eliminare le limitazioni;

- motivi di limiti dell’alimentazione della resistenza elettrica: questo robusto componente viene alimentato con la tensione alternata casalinga di 230V (RMS). Teoricamente tale livello non si potrebbe alzare ma nell’articolo il problema viene brillantemente superato.

Caratteristiche del fornetto da modificare

Per il progetto non dovremo utilizzare, ovviamente, il costoso forno da cucina incastonato nei relativi mobili. Basterà acquistare un economico fornetto presso i più noti centri commerciali, ma non proprio il peggior modello. Se ne trovano facilmente anche a 30-40 euro. Occorre che esso risponda ad alcune caratteristiche sostanziali:

- la dissipazione totale non dovrebbe superare i 1000W;

- dovrebbe prevedere due resistenze elettriche, una posta in alto e l’altra in basso;

- abbia una capacità di circa 15-20 L;

- vi sia la possibilità di posizionare la griglia su diversi piani per trovare, in seguito, la collocazione migliore del piano di cottura.

Un accenno alla corrente alternata

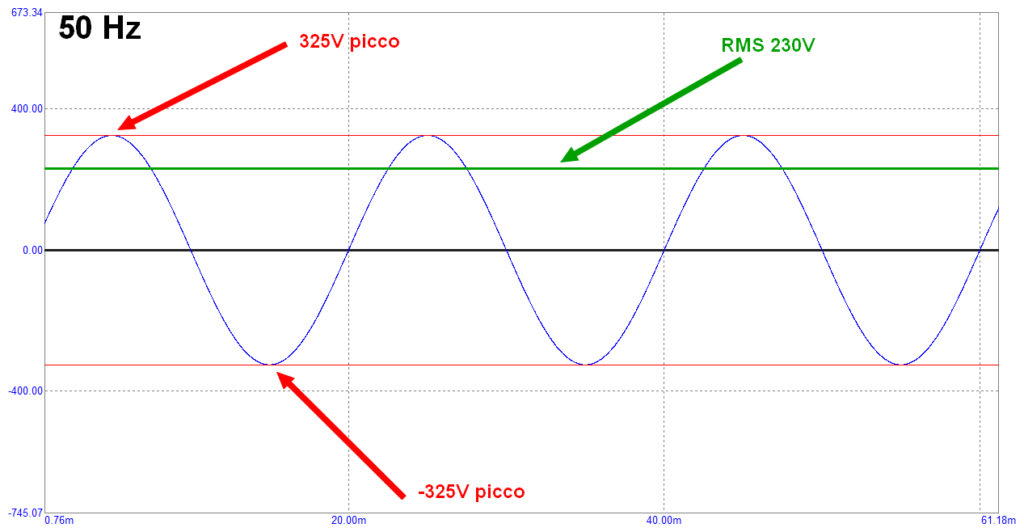

Le resistenze del forno sono componenti passivi lineari. Esse risultano estremamente robuste anche a livelli ben più elevati di quelli standard e di sicurezza. In un normale transitorio, sono alimentate da una tensione alternata RMS di 230V (vedi grafico in figura 3). Potrebbe essere utilizzata, con gli stessi risultati, anche una tensione positiva continua di 230V (si tratta, infatti, di un carico puramente resistivo). Si noti che per quanto riguarda il segnale alternato, il valore efficace è di 230V ma i picchi delle sinusoidi arrivano a +325V e -325V. Sfrutteremo in seguito questa caratteristica per “elevare” di poco la tensione di alimentazione.

Figura 3: il segnale sinusoidale della tensione di rete casalinga

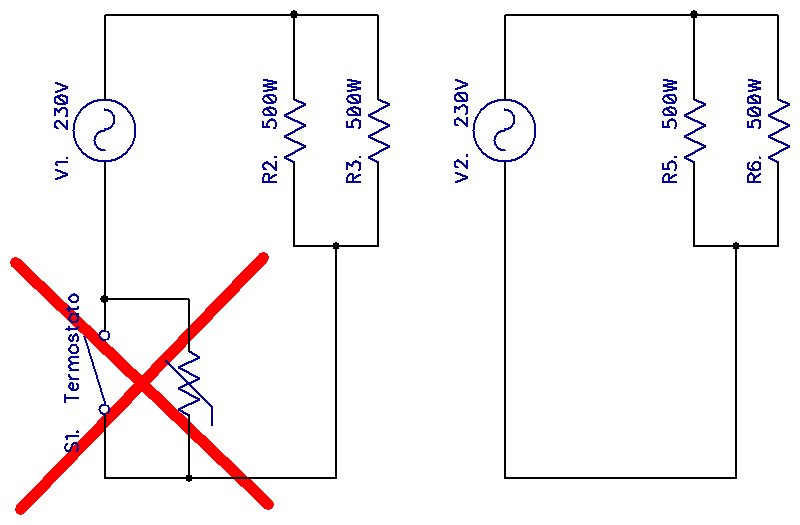

Primo intervento: bypass del termostato

La prima operazione da effettuare è quella di eliminare il controllo della temperatura da parte del termostato. Occorre che tale dispositivo non controlli più la temperatura del forno in maniera autonoma. Il forno deve risultare continuamente alimentato a nostro piacimento e dobbiamo essere noi a dettare le regole del gioco. La disattivazione del termostato è un’operazione estremamente semplice. Occorre smontare il forno, localizzare il dispositivo sensibile al calore ed eliminarlo completamente. Si devono, quindi, collegare le due resistenze elettriche direttamente ai cavi dell’alimentazione elettrica. Esse sono solitamente collegate in parallelo tra di loro. La figura 4 chiarisce ogni dubbio. Non pubblichiamo le foto di tale operazione poiché i modelli dei forni sono tantissimi e tutti diversi tra loro. Le resistenze elettriche sono componenti passivi estremamente robusti. Senza il termostato la temperatura si alza senza alcun danneggiamento del componente. Ovviamente è sempre meglio tenere sotto controllo la temperatura con un termometro a pistola. Senza controllo il calore si alzerà progressivamente, via via sempre più lentamente, ma la resistenza non subirà alcuna interruzione o bruciatura, se non a livelli estremi.

Figura 4: il termostato deve essere eliminato per evitare che il forno si spenga a 250°C

Secondo intervento: innalzamento della tensione elettrica

La resistenza è, adesso, alimentata con una tensione di 230V RMS. Dopo alcune prove e verifiche del forno elettrico, con la sola eliminazione del termostato, effettivamente la temperatura si alza sopra i 230°C ma per le normali perdite fisiche del forno (dissipazione termica, isolamento non perfetto, tensione RMS di 230V, ecc) essa non arriva a superare i 280°C. Occorrerebbe alzare un po’ la tensione RMS, ma come è possibile raggiungere lo scopo? Con l’elettronica tutto diventa a portata di mano e una delle possibili soluzioni è la seguente:

- si raddrizza il segnale sinusoidale con un raddrizzatore a ponte (Ponte di Graetz). Si ottengono solo semionde positive a 100 Hz (le negative passano, infatti, sul quadrante positivo). Tuttavia il valore RMS resta a 230V (non consideriamo qui la d.d.t. sui diodi;

- si livella parzialmente il segnale ottenuto (avvicinandolo alla tensione di picco) tramite l’ausilio di condensatori elettrolitici, proprio come si fa con gli alimentatori stabilizzati. In questo modo si alza la tensione RMS ai capi delle resistenze, aumentando proporzionalmente la potenza dissipata e, quindi, la temperatura raggiunta.

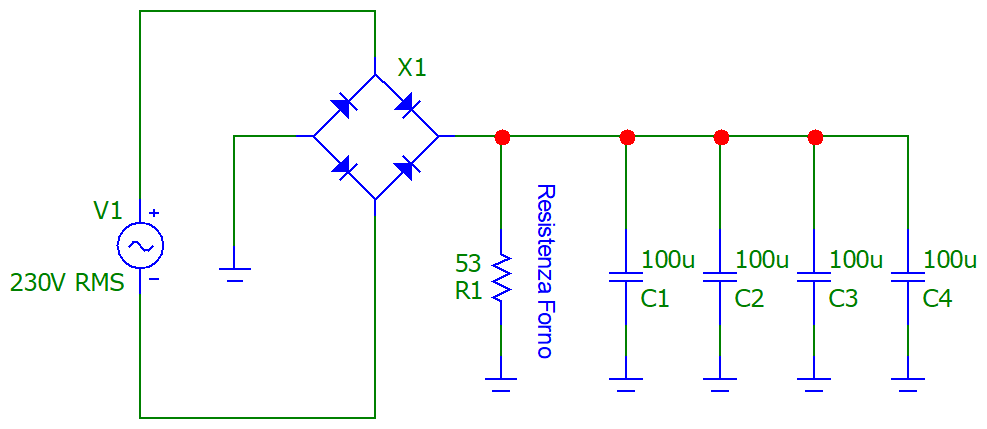

Lo schema di cui alla figura 5 mostra il collegamento elettrico dei componenti. Si noti che sia il raddrizzatore che i condensatori elettrolitici devono poter reggere le correnti e le tensioni in gioco (si veda elenco componenti di seguito). Nel prossimo paragrafo spieghiamo in dettaglio i vari comportamenti del circuito, in maniera chiara e semplice. Il valore della resistenza del forno è di 53 ohm in quanto, secondo la relativa legge:

R = (V^2) / P

da cui:

R = (230^2) / 1000

R = 52.9

ma è sufficiente utilizzare un tester in posizione Ohm per verificare di persona.

Figura 5: il circuito elettrico innalzatore della tensione RMS sulla resistenza

Il comportamento dello schema elettrico visto al microscopio

Per comprendere il funzionamento del circuito è necessario osservare i comportamenti delle singole configurazioni.

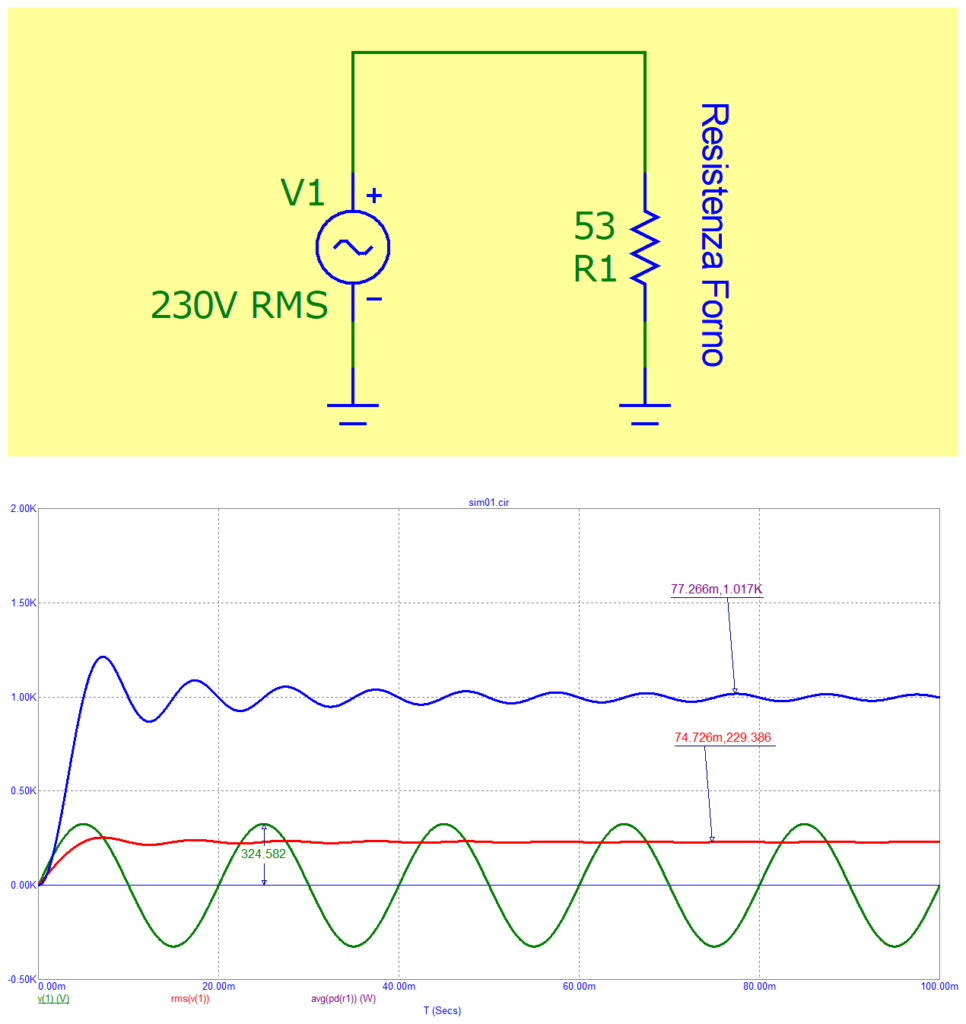

Primo passo

S’inizi a esaminare quella più semplice e basilare, raffigurata in figura 6. Nello schema elettrico, la resistenza (che nella realtà sono due da 106 ohm collegate in parallelo) è alimentata direttamente dalla tensione alternata di rete di 230V RMS. Tale tensione, presente ai capi della resistenza, è mostrata sul grafico di colore verde. La sua tensione V0p (leggasi Volt zero-picco) è di 325 V. Ricordiamo che in regime sinusoidale, per ottenere la tensione di picco è sufficiente moltiplicare la tensione RMS per la radice quadrata di 2. L’andamento della tensione RMS è descritto dalla curva rossa ed equivale a circa 230V. In queste condizioni, la potenza dissipata dalla resistenza è di circa 1000W, come mostrato dalla curva di colore azzurro. Si tratta, quindi, di un carico puramente resistivo che rispecchia, in toto, i dati di targa del forno. Riepilogando dunque:

- grafico verde: tensione alternata sulla resistenza di 230V RMS (325V0p);

- grafico rosso: tensione RMS di 230V, ai capi della resistenza;

- grafico azzurro: potenza dissipata dalla resistenza, pari a 1000W.

Figura 6: schema elettrico e grafici di resistenza alimentata da una tensione sinusoidale pura

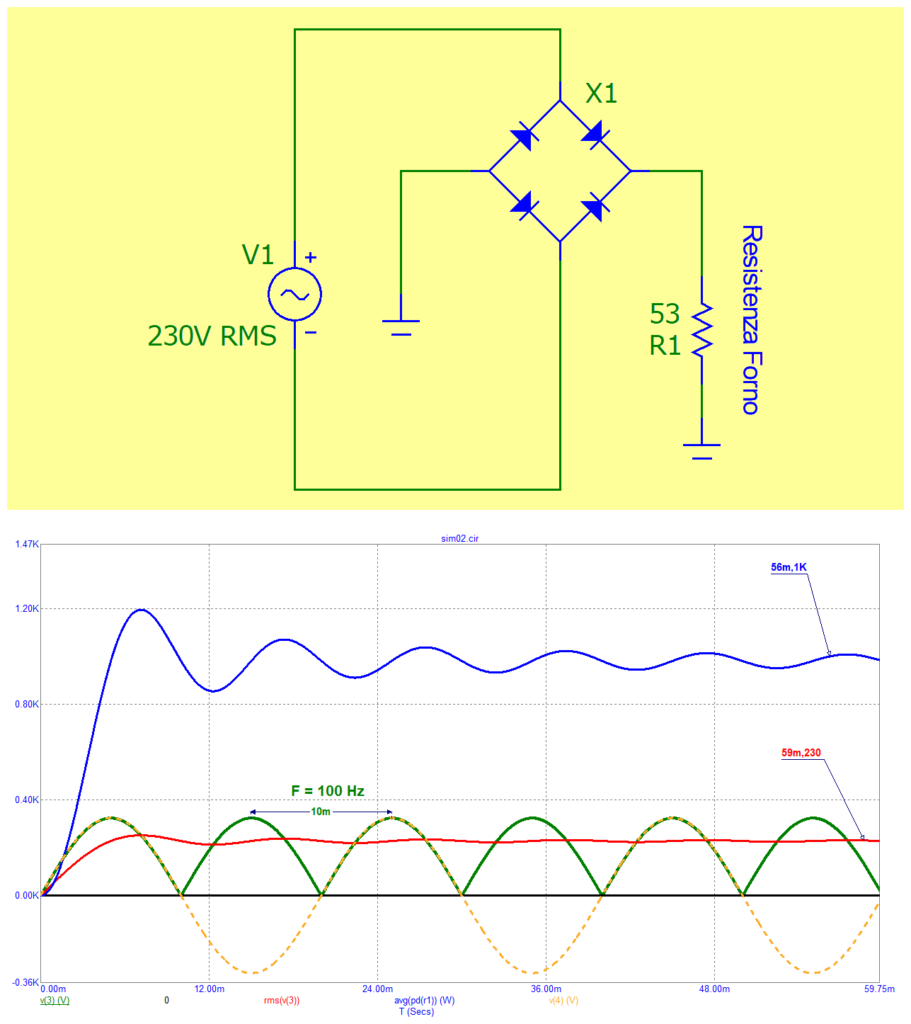

Secondo passo

Il secondo passo, mostrato in figura 7, ha il compito di raddrizzare il segnale sinusoidale proveniente dalla rete domestica. Con un rettificatore a ponte, le semionde negative si trasformano in positive, grazie all’azione combinata dei quattro diodi. La resistenza è, dunque, attraversata da una tensione “pulsante” a 100 Hz composta solo da semionde positive. (grafico verde). Il grafico arancione tratteggiato evidenzia il ribaltamento della polarità delle semionde negative passate, adesso, sul quadrante superiore. La tensione efficace che attraversa il componente (grafico rosso) è sempre la stessa, ossia di 230V. Infine anche la potenza dissipata dalla resistenza è sempre la medesima, di circa 1000W. Riepilogando dunque:

- grafico verde: tensione pulsante raddrizzata sulla resistenza;

- grafico rosso: tensione RMS di 230V, ai capi della resistenza;

- grafico azzurro: potenza dissipata dalla resistenza, pari a 1000W;

- grafico arancione: sinusoide virtuale sul quadrante positivo e negativo, prima del raddrizzamento.

Figura 7: schema elettrico e grafici di resistenza alimentata da una tensione pulsante raddrizzata

Terzo passo

Il terzo passo prevede l’aggiunta di alcune capacità in parallelo alla resistenza del forno. Esse hanno il compito di livellare la tensione evitando che arrivi a zero quando vi sono degli avvallamenti del segnale. Si comportano come degli accumulatori. Occorre scegliere con cura tali capacità in quanto un valore troppo basso non produrrebbe l’effetto desiderato mentre un valore alto fornirebbe una tensione RMS troppo elevato per la resistenza, probabilmente bruciandola. Dopo alcuni tentativi si è scelto di utilizzare quattro condensatori elettrolitici da 100 microFarad ciascuno, collegati in parallelo, per un totale di 400 microFarad. Come si vede dai grafici di cui alla figura 8, il ripple della tensione sulla resistenza è presente ma non per nulla fastidioso. Tale “ondulazione” genera una tensione RMS di circa 280V (grafico rosso), più alta dunque della iniziale tensione RMS. Non conviene innalzare ulteriormente il valore. La tensione pulsante sulla resistenza (grafico verde), per effetto dell’azione dei condensatori, non oscilla più tra 0V e 325V ma, stavolta, tra 230V e 320V. I condensatori non permettono alla tensione di andare più in basso. Ovviamente, anche la potenza dissipata dalla resistenza è più alta, arrivando a 1500W. Certo, il fornetto consumerà di più ma le temperature prodotte saranno più elevate. Riepilogando dunque:

- grafico verde: tensione raddrizzata sulla resistenza con valore RMS di 280V;

- grafico rosso: tensione RMS di 280V, ai capi della resistenza;

- grafico azzurro: potenza dissipata dalla resistenza, pari a 1500W;

- grafico arancione: sinusoide virtuale della tensione raddrizzata.

Figura 8: schema elettrico e grafici di resistenza alimentata da una tensione più elevata

Si è scelto di utilizzare quattro condensatori da 100 uF e non uno unico da 390 uF in quanto l’utente può aggiungere, di volta in volta, una capacità e osservare il comportamento del forno gradatamente.

Elenco dei componenti

- 1 fornetto elettrico da 1000W con due resistenze (sopra e sotto);

- spina elettrica e presa elettrica;

- 1 raddrizzatore a ponte KBPC2510 (25A e 1000V);

- 4 condensatori elettrolitici da 100uF e almeno 400 VL.

La seguente tabella mostra i vari parametri elettrici a seconda del numero di condensatori elettrolitici utilizzati. Si noti che senza le capacità, le caratteristiche sono uguali a quelle dell’utilizzo normale del fornetto, nonostante la tensione sia raddrizzata.

- 0 condensatori; capacità 0 uF; 230 VRMS su R; 990 W

- 1 condensatori; capacità 100 uF; 242 VRMS su R; 1100 W

- 2 condensatori; capacità 200 uF; 255 VRMS su R; 1265 W

- 3 condensatori; capacità 300 uF; 270 VRMS su R; 1380 W

- 4 condensatori; capacità 400 uF; 279 VRMS su R; 1470 W

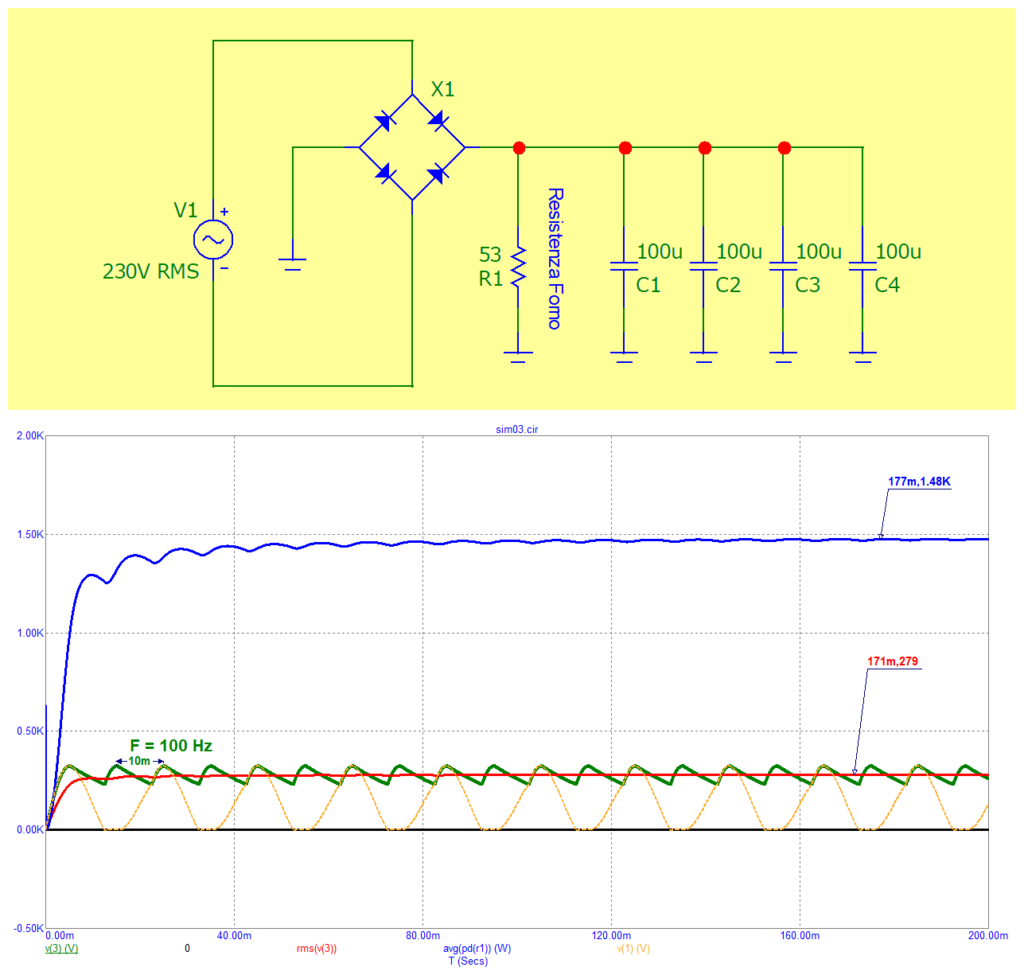

Realizzazione del prototipo

Lo schema elettrico è estremamente semplice. Si può realizzare anche su una piastra millefori. Nel nostro caso si è scelto la tecnica Manhattan, che utilizza delle piazzole incollate sulla piastra principale e su di esse vengono saldati i componenti elettronici. Le dimensioni delle piste e delle connessioni, ovviamente, devono risultare molto robuste, dal momento che su di esse transiteranno parecchi Ampere di corrente. La figura 9 mostra un esempio di prototipo realizzato e ben funzionante.

Figura 9: il prototipo realizzato dell’innalzatore della tensione RMS

Il cablaggio è anch’esso molto semplice. Occorre solo collegare la spina del forno all’uscita del circuito. Si presti sempre attenzione al fatto che i condensatori potrebbero risultare carichi. Per evitare tale problema è sufficiente togliere la spina di alimentazione a monte, al termine dell’utilizzo, in modo che la resistenza di carico (il forno) proveda a scaricare istantaneamente le capacità elettrolitiche. La figura 10 mostra tale cablaggio.

Figura 10: il semplice cablaggio del circuito

La pietra refrattaria

Per un’ottima cottura del pane e della pizza, ovviamente non basta solo l’alta temperatura. E’ necessario un piano di cottura a pietra refrattaria, su cui poggiare le pietanze. Essa si comporta come un accumulatore di calore, migliorando di molto la qualità del risultato finale. Diciamo che una pietra dallo spessore di 3-4 cm è più che sufficiente. Come si evince dalla figura 11, è possibile posizionarla a circa 11 cm dalla parte superiore del forno. Non conviene avvicinarla più di tanto, per evitare di bruciare i cibi con la resistenza superiore.

Figura 11: per una buona cottura del pane e della pizza è indispensabile adottare una pietra refrattaria quale piano di cottura

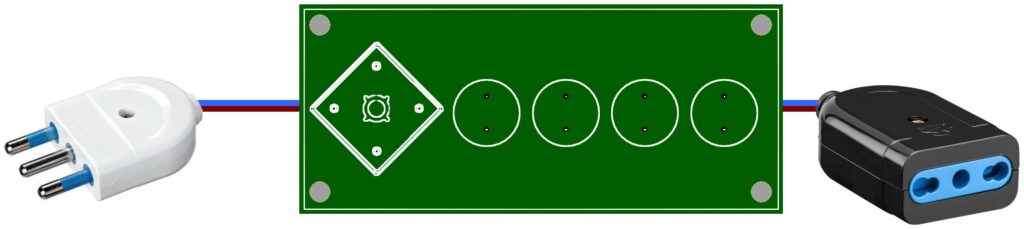

Utilizzo

Per raggiungere la temperatura di 300-350°C (non consigliamo di arrivare a 400°C anche se il circuito lo permette) occorrono 50-60 minuti. E’ possibile osservare il grafico delle varie rilevazioni in figura 12.

Figura 12: la rilevazione della temperatura del forno in diversi momenti

Dopo 100 minuti di riscaldamento (a vuoto) la pietra raggiunge, nelle condizioni dettate dal prototipo realizzato, la temperatura di 402°C (vedi figura 13). Non conviene salire ulteriormente, siamo già ai limiti quasi estremi.

Figura 13: dopo 100 minuti di riscaldamento a vuoto, il forno raggiunge la temperatura di ben 402°C

La Legge di Ohm

Qualsiasi progetto di elettronica non può trascurare la Legge di Ohm. Proponiamo alcune formule di calcolo, in dipendenza alle grandezze note:

R = V / I; R = V2 / P; R = P / I2

I = V / R; I = P / V; I = sqrt(P / R)

V = I * R; V = P / I; V = sqrt(P * R)

P = V * I; P = V2 / R; P = I2 * R

Il bravo tecnico non è quello che sa dove mettere le mani ma è colui che sa dove NON metterle.

Raccomandazioni

Il progetto presentato è, ovviamente solo a scopo didattico e sperimentale. Non può essere assolutamente commercializzato o consegnato a gente inesperta. Lo deve solo utilizzare chi lo ha costruito. Al solito, è bene prevedere tutte le raccomandazioni del caso, semmai ci si decida di realizzarlo. Il circuito deve essere arieggiato, poiché il rettificatore a diodi scalda parecchio. Non è consigliabile, dunque, montarlo all’interno di una scatola ermeticamente chiusa a meno che i semiconduttori vengano raffreddati con un adeguato dissipatore esterno isolato, oppure con delle opportune feritoie per far transitare l’aria. Si utilizzino cavi di sezione adeguata, diciamo che quelli per trasportare una corrente di 20-30 Ampere vanno senz’altro bene (4-5 mm2).

Certo, le condizioni di operatività e di utilizzo sono quasi estreme, il forno non lavora più a 230V ma a 280V, non dissipa più 1000W ma 1500W, non tocca più i 250°C ma i 350°C e oltre. I materiali potrebbero subire piccolissime conseguenze e le resistenze sono componenti elettrici estremamente robusti. Personalmente utilizzo il forno, quasi ogni giorno, da un paio di mesi e non è successo assolutamente nulla, se non un consumo leggermente maggiore di corrente elettrica e un aumento di peso delle persone (pane e pizza hanno tante calorie). Non si brucia nulla e non si stacca il contatore di casa se per 1-2 ore il fornetto resta acceso in queste condizioni. Per fortuna i componenti hanno le proprie tolleranze.

Si raccomanda, inoltre, di tenere costantemente sotto controllo la temperatura del piano di cottura. La situazione potrebbe diventare critica solo dopo 4-5 ore di operatività senza aprire mai il portellone del forno. Diciamo ogni 10-15 minuti un controllo veloce va più che bene. Allo scopo è consigliabile adoperare il termometro laser a pistola, che è in grado di misurare anche fino a 1000°C. In ogni caso non superiate i 400°C per la cottura del pane e della pizza. Diciamo che valori intorno ai 300°C-350°C vanno bene.

Come ultima raccomandazione, guardando lo schema elettrico, si noti che i condensatori elettrolitici risultano collegati in parallelo alla resistenza (forno). Questo vuol dire che in mancanza di alimentazione elettrica le capacità vengono scaricate istantaneamente. Pertanto, quando la sessione di cottura si conclude, occorre staccare la spina a monte del circuito, non a valle. In altre parole si deve disconnettere la spina che alimenta il circuito, non quella che alimenta direttamente il forno. In caso contrario i condensatori resterebbero carichi anche per diversi giorni, con una pericolosa tensione di 280V.

Conclusioni

Di certo si tratta di una bella avventura, ma un po’ pericolosa. Se si ha l’accortezza di eseguire con perizia tutte le operazioni di calcolo, di montaggio e di utilizzo, non si corre alcun pericolo, anche se esso è sempre in agguato. Siamo sicuri che all’articolo seguiranno molti commenti di lettori inorriditi dal progetto proposto, ma se ci si limita a leggere e a osservare i comportamenti della corrente elettrica, anche in situazioni un po’ più estreme, questo non può fare del male. La conoscenza delle cose non è mai pericolosa. Purtroppo possiamo solo mostrare le foto delle fantastiche pizze preparate. Per trasmettere il gusto, ci stiamo ancora lavorando…