I vantaggi del MOSFET SiC ad alta tensione (>3 kV) per i convertitori di tensione, come l’aumento della frequenza di commutazione, la maggiore efficienza e le minori perdite [2,] sono stati resi possibili dalla rapida velocità di commutazione, dall’elevata tensione di blocco e dal minore Ron [1] del MOSFET SiC ad alta tensione. Tuttavia, la creazione di un sensore di tensione presenta alcune difficoltà a causa dei rigidi criteri di isolamento e della maggiore dv/dt (50-100 V/ns) connessa al MOSFET SiC da 10 kV [3, [4,] [5]. I trasduttori a effetto Hall, i divisori di condensatori, i divisori di resistenze e le scale di resistenze e condensatori sono alcune delle opzioni per misurare la tensione utilizzando la media tensione. I divisori di resistenza hanno una larghezza di banda infinita in circostanze ideali. Per ridurre l’ampiezza di banda che, nel caso reale, potrebbe causare un ritardo della costante di tempo RC, è necessario un filtro di uscita [6].

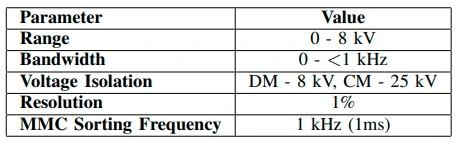

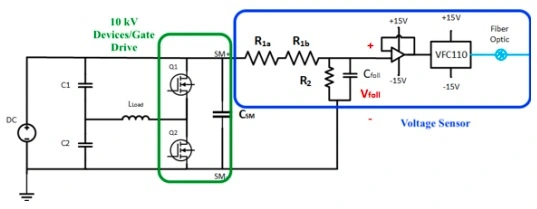

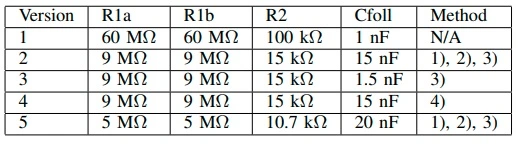

Per creare il sottomodulo MMC, l’alimentazione del progetto del sensore è costituita da due gate drive isolati, ciascuno dei quali è un mezzo ponte composto da MOSFET SiC da 10 kV. Ogni sottomodulo ha una tensione nominale di 6,25 kV [7]. Il convertitore e il sottomodulo MMC hanno identificato i requisiti per la progettazione del sensore di tensione, elencati nella Tabella 1. Il progetto generale del sensore di tensione è illustrato nella Tabella 2. Il design generale del sensore di tensione è illustrato nella Fig. 3. Questo concetto presenta una serie di difficoltà, tra cui problemi di qualità del segnale, isolamento e compattezza. Lo schema del circuito per l’apparecchiatura di test e il sensore di tensione è mostrato nella Figura 1.

Aumentare la resistenza al rumore

Il controllo e l’intervento su due fasi – le fonti di rumore e la verifica della messa a terra – migliorano l’immunità ai disturbi.

Sorgenti di rumore

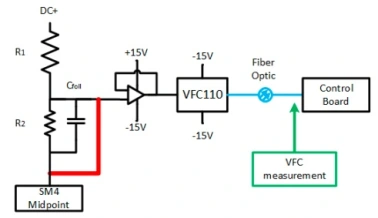

I convertitori analogico-digitali, i trasduttori e le alte tensioni dv/dt che producono EMI o causano rimbalzi a terra sono alcune delle principali cause di rumore che sono state osservate nella PEC [8]. Per trasmettere il segnale analogico dal divisore di resistenza in modo che possa essere inviato digitalmente su fibra ottica, è stato utilizzato un convertitore da tensione a frequenza basato su sigma-delta. La messa a terra del sensore di tensione è stata verificata utilizzando il phase leg MMC. Lo schema del sensore di tensione è illustrato nella Figura 2.

Verifica della messa a terra

Il sensore è collegato al punto di alta dv/dt del sottomodulo a semiponte quando viene testata la tensione CC. L’MMC finale incontrerà una dv/dt simile e il sottomodulo sarà esposto ad essa. È necessario avere un’uscita costante più alta proveniente da un VFC con un valore di 0V.

Impostazione per il test

Il sensore di tensione è stato testato e sottoposto a debug utilizzando un’impostazione di tensione inferiore, considerando il divisore di resistenza come ideale e fuori circuito [9]. Si è notato che i problemi di rumore non esistevano finché il sensore di tensione non è stato testato con una tensione maggiore. Per testare il sensore di tensione, è stato impiegato un sottomodulo a mezzo ponte, con un induttore da 175 mH come carico. A tale scopo è stata scelta una frequenza fondamentale di 300 Hz e una frequenza di commutazione di 10 kHz [9].

Risultati

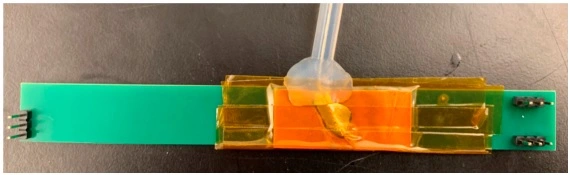

In questa sezione verranno illustrati in dettaglio tutti gli sviluppi e le azioni trattati nella sezione precedente. I valori di R1a, R1b, R2 e Cfoll, anch’essi illustrati in fig. 1, sono descritti nella tabella 2. L’aumento del rapporto SNR, ottenuto abbassando la tensione di ingresso, migliora l’immunità ai disturbi. Sebbene le perdite di potenza aumentino di conseguenza, il divisore può ora essere misurato con precisione. Inoltre, il valore di Cfoll viene aumentato per ridurre l’utilizzo della larghezza di banda. Di conseguenza, l’immunità al rumore è migliorata, ma si crea un ritardo, poiché la capacità più elevata allunga il tempo RC. Per migliorare l’integrità del segnale e ridurre l’accoppiamento del rumore nelle linee di trasmissione, vengono migliorati anche il layout e la schermatura [9].

Conclusioni

Questo articolo ha esaminato diversi metodi per migliorare i sensori di rumore. Il divisore di resistenza è la causa principale dell’imprecisione del sensore di tensione. L’IPC-2221 e il design ridotto, oltre all’elevato dv/dt del dispositivo SiC con una tensione di 10kV, sono ciò che richiede una distanza di isolamento così ampia. Per migliorare l’immunità del sensore di tensione al rumore, sono stati presi in considerazione l’aumento dell’SNR della letteratura, con conseguente diminuzione del BW, la modifica della disposizione della stringa di resistenze ad alta tensione e la schermatura. Il sensore immune al rumore è stato messo alla prova utilizzando progetti che possono essere riprodotti in modo affidabile. Tutte le informazioni sono state acquisite da fonti affidabili.