I veicoli elettrici (EV-Electric Vehicle) sono una presenza sempre più comune sulle nostre strade ma, nonostante il rapido aumento delle vendite, è necessario un incremento ancora più marcato per raggiugere gli ambiziosi obiettivi di sviluppo sostenibile, indispensabile per contrastare i cambiamenti climatici. Secondo un’analisi condotta da WRI (World Resources Institute) basata su dati forniti da IEA (International Energy Agency), la Norvegia è il Paese leader a livello mondiale per quel che riguarda le auto elettriche: nel 2023 l’82% delle vetture di nuova immatricolazione era di tipo completamente elettrico.

La Cina è il più grande e uno dei principali mercati per nuovi veicoli elettrici. Nel 2023, oltre il 40% dei veicoli venduti era di tipo NEV (New Energy Vehicle), ovvero elettrici e PHEV (Plug-In Hybrid Vehicle). Altre regioni del globo stanno cercando di seguire le orme di Norvegia e Cina: nell’Unione Europea e negli Stati Uniti la quota di vetture elettriche è pari rispettivamente al 22 e all’8% delle immatricolazioni totali.

Secondo le stime di WRI, entro il 2030 le vendite di veicoli elettrici dovrebbe rappresentare una quota compresa tra il 75 e il 95% delle vendite totali se si vuole conseguire l’obiettivo fissato dall’Accordo di Parigi, ovvero limitare l’aumento della temperatura media globale a 1,5 °C (poiché questo ridurrebbe sostanzialmente i rischi e gli effetti dei cambiamenti climatici).

Anche se esistono molte valide ragioni per adottare questa tecnologia, uno dei maggiori ostacoli è la cosiddetta “ansia da rifornimento”, ovvero il timore che i veicoli non siano in grado di completare lunghi tragitti senza richiedere una ricarica. A differenza dei veicoli alimentati con i tradizionali combustibili fossili, che possono essere riforniti in un paio di minuti, la ricarica completa di un veicolo elettrico può richiedere tempi anche superiori ai 30 minuti, con tutti gli svantaggi che ciò comporta.

Per ovviare a questo inconveniente, l’energia immagazzinata nella batteria deve essere utilizzata nel modo più efficiente possibile. Anche se i dispositivi in silicio (Si) assicurano prestazioni elevate, non sono in grado di soddisfare appieno le esigenze del settore che sta rivolgendo la propria attenzione verso nuovi materiali ad ampia banda proibita (WBG-Wide Band Gap) come il carburo di silicio (SiC) che consentirebbero di aumentare l’autonomia di un veicolo elettrico in misura pari al 5%: soluzioni basate sul carburo di silicio a 800 V e un’idonea implementazione permetterebbero inoltre di ricaricare un veicolo completamente elettrico in 12 minuti, con una riduzione di circa l’80% rispetto ai tempi attualmente richiesti.

In ogni caso, l’adozione di una nuova tecnologia non è esente da rischi. In questo articolo, dopo un’analisi della tecnologia SiC, verranno illustrate le modalità adottate per garantire una fornitura stabile e affidabile.

Propulsione elettrica: concetti di base

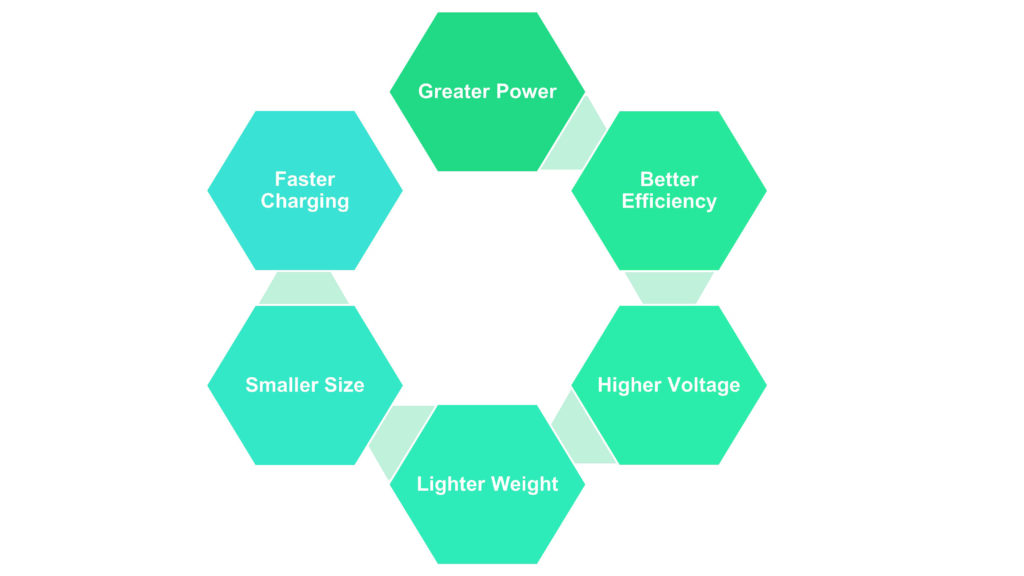

In un veicolo elettrico, uno o più motori azionano le ruote utilizzando l’energia erogata dalla batteria. Un inverter di trazione trasforma la tensione continua (DC) della batteria in una tensione alternata (AC) per semplificare questa operazione. Poiché l’obiettivo prioritario è l’aumento dell’efficienza, il design dell’inverter è soggetto a rapidi e continui cambiamenti, soprattutto per quanto concerne i seguenti aspetti:

- Potenza più elevata: più potente è l’inverter, maggiori saranno le prestazioni del veicolo.

- Ottimizzazione dell’efficienza: qualsiasi porzione di energia convertita in calore nell’inverter viene sprecata in quanto non può essere utilizzata per la propulsione. Per tale motivo è indispensabile minimizzare le perdite.

- Incremento della tensione delle batterie/bus: mentre fino a qualche tempo fa le batterie più comuni erano quelle a 400 V, l’industria automobilistica sta ora adottando in misura sempre maggiore batterie da 800 V. Ciò permette di dimezzare la corrente, riducendo così le perdite I2R e lo spessore dei cavi utilizzati, con conseguente diminuzione di dimensioni, peso e costi. Gli inverter di trazione, dal canto loro, devono essere in grado di operare in presenza di valori di tensione più elevati, il che implica il ricorso a componenti interni più robusti.

- Riduzione di peso e dimensioni: rispetto agli IGBT in silicio, i dispositivi SiC sono caratterizzati da una maggiore densità di potenza, grazie alla quale è possibile ridurre ingombri e peso dell’inverter di trazione, con conseguente aumento dell’autonomia del veicolo e diminuzione delle dimensioni del sistema di trazione (drivetrain). Il risultato finale sarà un veicolo più piccolo (ideale quindi per città sempre più trafficate) o con maggior spazio a disposizione per i passeggeri e i loro bagagli.

Figura 1 – La progettazione degli inverter di trazione dei veicoli elettrici è caratterizzata da un’evoluzione molto rapida

SiC al posto del silicio

Grazie a caratteristiche quali migliori prestazioni e maggiore robustezza, il carburo di silicio si sta proponendo come il materiale ideale per lo sviluppo di complessi progetti dove sono in gioco potenze elevate, come appunto quelli degli inverter di trazione dei veicoli elettrici.

La conducibilità termica del carburo di silicio (4,9 W/cm.k) è superiore di un fattore pari a quattro rispetto a quella del silicio (1,15 W/cm.K), il che significa che può operare in maniera affidabile a temperature più elevate trasferendo il calore in modo più efficiente.

Il carburo di silicio è caratterizzato da una tensione di breakdown molto più elevata rispetto a quella del silicio (2500 kV/cm rispetto a 300 kV/cm), garantendo quindi una maggiore semplicità di implementazione delle architetture che utilizzano batterie a 800 V. Le migliori prestazioni di commutazione dei dispositivi SiC consentono di ridurre le perdite, in particolar modo nel funzionamento a frequenze elevate, un altro elemento determinante per diminuire le dimensioni del sistema.

Nonostante gli evidenti vantaggi del carburo di silicio, vi è ancora una certa resistenza ad abbandonare i tradizionali dispositivi di commutazione come a esempio gli IGBT. Tra le ragioni alla base di questa riluttanza nei confronti dei dispositivi SiC vi sono alcune percezioni quali immaturità della tecnologia, difficoltà di progettazione, numero limitato di fornitori e costi superiori.

Anche se alcune delle preoccupazioni appena sopra delineate potevano essere fondate in passato, la tecnologia è evoluta rapidamente e queste percezioni non hanno più alcuna ragione di esistere. I progettisti possono quindi utilizzare i dispositivi SiC in modo semplice e assolutamente sicuro.

I moderni dispositivi SiC assicurano un significativo incremento dell’efficienza

Ovviamente, la princiaple ragione per passare ai dispositivi SiC è rappresentata dai vantaggi in termini di prestazioni correlati al loro utilizzo. Per illustrare la veridicità di questa affermazione, sono state simulate le prestazioni dei moduli di potenza NVXR17S90M2SPB (con Rds(on) di 1,7 mΩ) e NVXR22S90M2SPB (con Rds(on) di 2,2 mΩ) da 900 V in configurazione 6-pack della serie EliteSiC di onsemi e confrontate con quelle di un IGBT da 820 A della serie VE-Trac Direct (sempre di produzione onsemi). I risultati sono decisamente interessanti:

- I dispositivi SiC operano a temperature più basse a parità di condizioni. Simulando una tensione di bus in continua pari a 450 V con una corrente di 550 A(rms) a una frequenza di commutazione di 10 KHz, la temperatura di giunzione dei moduli SiC (Tj = 111 °C) è risultata inferiore di 31 °C (21%) rispetto a quella dell’IGBT.

- Nonostante l’elevata frequenza di commutazione (10 kHz), le perdite di commutazione dei dispositivi SiC sono risultate notevolmente inferiori (in misura pari al 34,5% per NVXR17S90M2SPB e al 16,3% per NVXR22S90M2SPB.

- Considerando il progetto dell’inverter di trazione nel suo complesso, la riduzione delle perdite ottenuta passando dagli IGBT in silicio ai dispositivi SiC è stata significativa. Le perdite si sono ridotte del 40% (con NVXR17S90M2SPB) e del 25% (con NVXR22S90M2SPB).

Queste simulazioni si riferiscono all’inverter di trazione, un componente chiave del sistema di trazione che rappresenta un fonte significative di perdite quando si utilizzano dispositivi IGBT. I miglioramenti appena sopra illustrati si traducono in un incremento dell’efficienza pari al 5% considerando il veicolo elettrico nel suo complesso. A esempio, un veicolo elettrico dotato di una batteria da 100 kW e in grado di percorre 500 km con i tradizionali IGBT, potrebbe viaggiare per 525 Km utilizzando un inverter di trazione realizzato mediante i moduli di potenza SiC, con unincremento di 25 km (5%). Senza dimenticare che il costo legato all’utilizzo di dispositivi SiC in tale progetto sarebbe inferiore del 5% rispetto a quello di un design che prevede il ricorso agli IGBT in silicio.

Maggiore potenza a parità di ingombri e migliori prestazioni termiche

Attualmente, aziende come onsemi propongono moduli SiC con ingombri (footprint) meccanici simili a quelli dei moduli IGBT. Risulta così possibile aggiornare senza problemi i progetti esistenti ed eliminare la necessità di modificare il processo produttivo.

La differenza è a livello di prestazioni, poichè i dispositivi SiC sono in grado di erogare una potenza maggiore a parità di temperatura di giunzione. Il modulo NVXR17S90M2SPB, a esempio, a una temperatura di giunzione di 150°C fornisce 760 A(rms) rispetto ai 590 A(rms) di un modulo IGBT, il che corrisponde a un incremento del 29%.

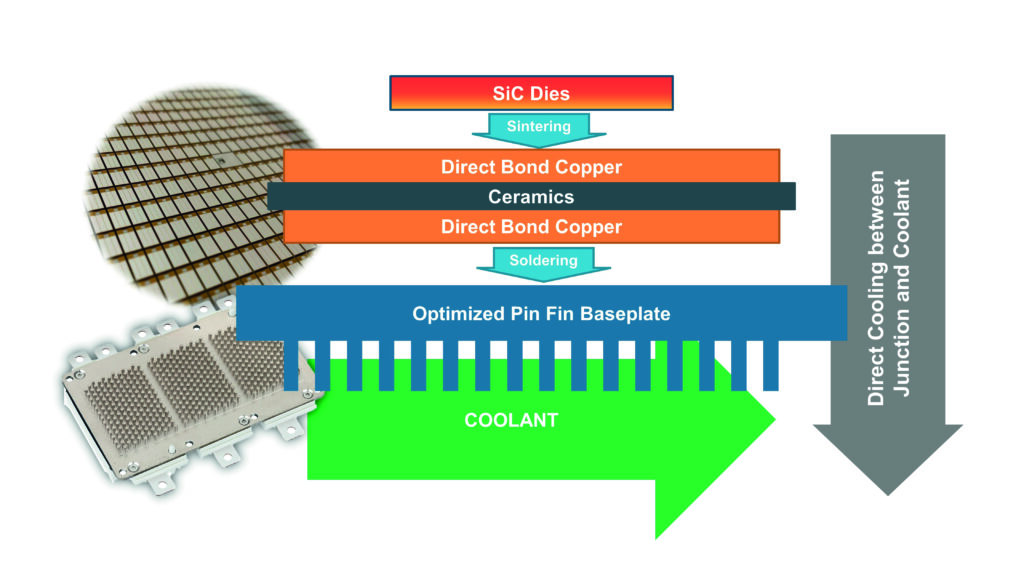

Ancora più importante, la resistenza termica è inferiore in misura fino al 20%, il che si traduce in un incremento della capacità di trasportare il calore verso il dispositivo di raffreddamento. Ciò è possibile grazie alla sinterizzazione del chip SiC mediante un processo DBC (Direct Bond Copper).

I vantaggi legati all’utilizzo di frequenze di commutazione più elevate sono ampiamte riconosciuti, compresa la possibilità di ridurre le dimensioni, il peso e il costo di componenti passivi talvolta ingombranti.

L’avanzata tecnologia di interconnessione associata al processo di stampaggio per trasferimento (TM – Transfer Moulding) utilizzato da onsemi permette di ridurre l’induttanza parassita all’interno del package, che assume un’importanza significativa per l’efficienza della commutazione ad alta velocità.

Oltre a ciò, i package realizzati mediante stampaggio per trasferimento possono operare a temperature fino a 200 °C. Ciò consente non solo di ridurre gli oneri connessi al raffreddamento all’interno del veicolo, ma anche di eliminare il ricorso a dissipatori e di utilizzare pompe più piccole per il liquido di raffreddamento.

Per conferire una sempre maggiore efficienza ai veicoli elettrici, val la pena sottolineare che, al pari degli inverter, altri componenti del veicolo possono beneficiare di molti dei vantaggi legati all’uso di dispositivi SiC. Ciò è valido in particolare per qualsiasi applicazione ad alta potenza, compresi i motori, le ventole, le pompe e il sistema di riscaldamento, tutti elementi presenti a bordo di un veicolo.

Figura 2 – Una migliore gestione termica è fondamentale per il progetto di inverter di trazione compatti

Evoluzione della catena di fornitura e dell’ecosistema SiC

Per garantire la più ampia disponibilità possibile della tecnologia SiC, onsemi ha acquisito GT Advanced Technologies, al fine di sfruttare la capacità produttiva e le competenze tecniche di quest’ultima.

Attualmente, onsemi è un produttore su larga scala di soluzioni SiC con capacità di fornitura “end-to-end” – accrescimento dei cristalli (boule) di carburo di silicio, substrati, epitassia, fabbricazione dei dispositivi e realizzazione di soluzioni in package discreti e moduli integrati.

L’ecosistema SiC di onsemi include la fabbricazione a partire da wafer da 150 mm (e in un prossimo futuro da 200 mm) di prodotti discreti, circuiti integrati e moduli, il tutto corredato da un ampio supporto per la fase di design sotto forma di documentazione e progetti di riferimento. Con un supporto di questo tipo, gli OEM che operano nel settore automotive possono effettuare in assoluta tranquillità il passaggio ai dispositivi SiC.

A cura di onsemi