In questo articolo vedremo come simulare il comportamento di un dissipatore di calore, utilizzando un software di simulazione FEM. Questo tipo di software simula i comportamenti fisici sia nel dominio della temperatura che nel dominio della meccanica e fisica. Le nostre prove riguardano la simulazione di un piccolo dissipatore di calore collegato ad un componente di potenza, collocato in un ambiente con temperatura di convezione.

Con il simulatore non ci bruciamo

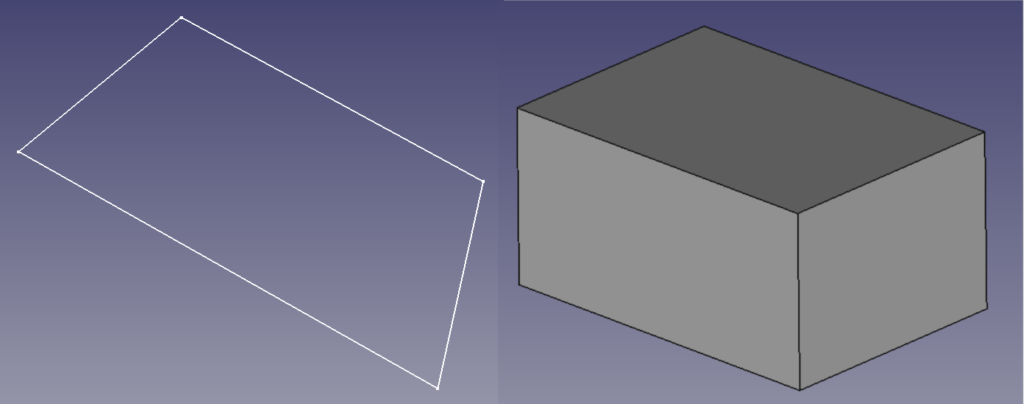

Per le nostre prove utilizzeremo il programma FreeCAD, sia per la realizzazione CAD del modello 3D del dissipatore che per la simulazione termica. Ovviamente si consiglia di possedere preliminari conoscenze di tale programma, o almeno delle simulazioni FEM in generale. La modellazione solida del dissipatore è molto semplice e sarà effettuata, in questo caso, mediante le estrusioni. E’ sufficiente, infatti, iniziare la creazione di un rettangolo per poi estruderlo nelle varie dimensioni per realizzare, alla fine, il dissipatore completo dotato di opportune alette di raffreddamento. Alla fine della simulazione potremo controllare l’effettiva efficienza termica del dissipatore e se il componente collegato ad esso è raffreddato a dovere.

Estrusione

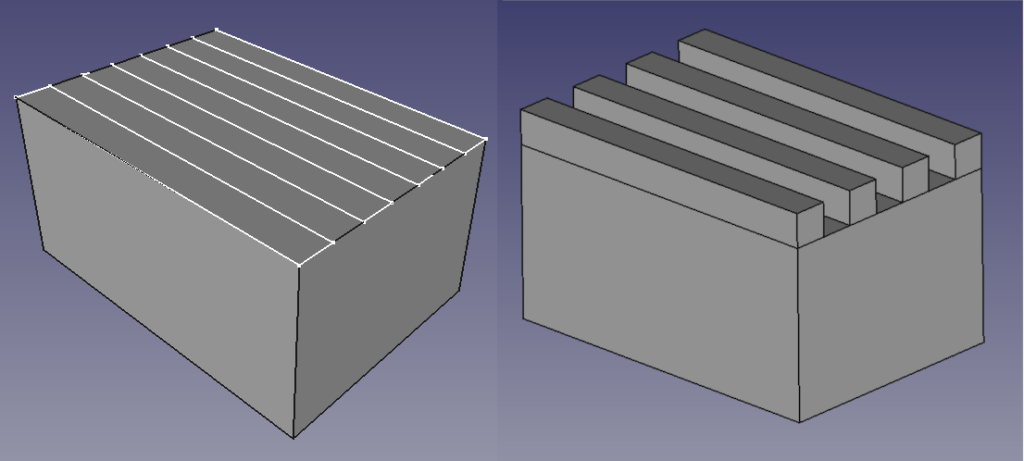

Iniziamo il lavoro con la creazione di un rettangolo e la sua estrusione. Le misure del rettangolo sono di 100 mm x 70 mm. Esso è estruso in altezza sull’asse Z di 50 mm per costituire Il corpo solido del componente finale. Esso costituisce la base del dissipatore.

Con la creazione successiva di diversi rettangoli viene effettuata, poi, la relativa estrusione di 1 cm, per costituire le alette di dissipazione.

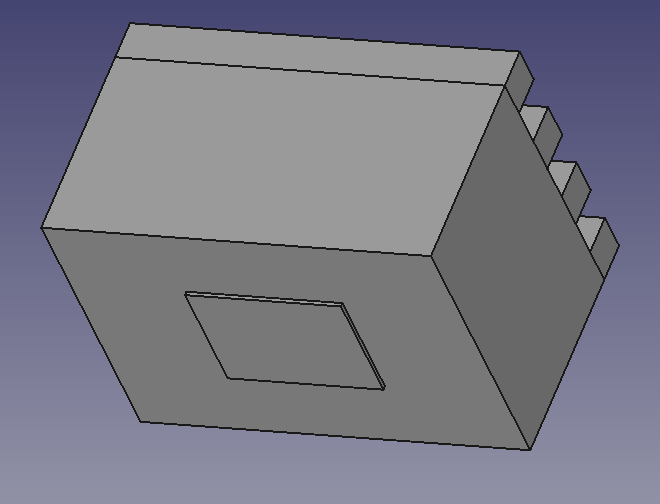

Si proceda, quindi alla creazione del rettangolo inferiore con la relativa estrusione. Esso costituisce la superficie attiva di scambio termico del componente di potenza. Le sue dimensioni sono di 40 mm x 30 mm con estrusione di 1 mm.

In alternativa è possibile disegnare l’intero solido, utilizzando le operazioni booleane oppure le normali operazioni di costruzione solida, ma con l’estrusione il numero di nodi creati presenti nella mesh finale sono ridotti al minimo.

Vincoli FEM

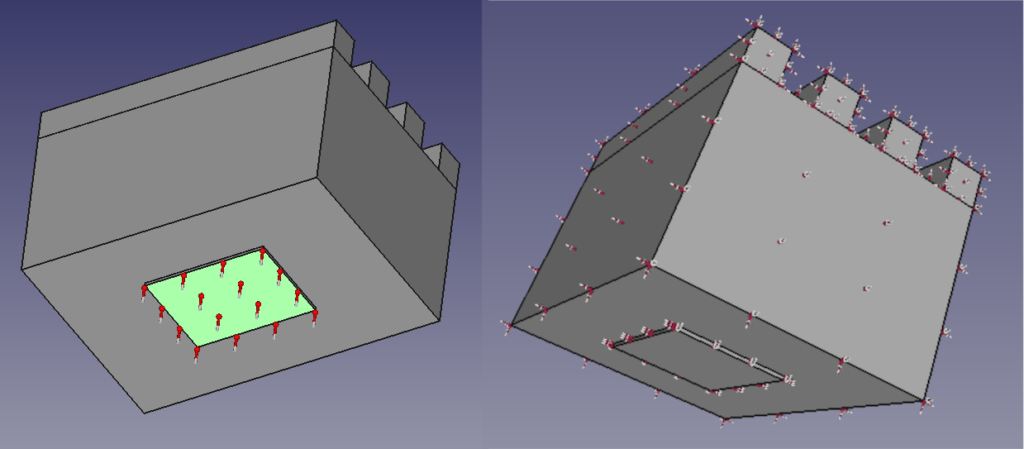

A questo punto è possibile passare all’ambiente FEM e impostare i vincoli termici e tutti gli elementi necessari alla simulazione. Si seguano, dunque, i seguenti passi:

- creare l’analisi FEM;

- aggiungere il materiale;

- creare una Mesh;

- creare il vincolo di temperatura iniziale di 293.15° K (pari a 20° C);

- creare il vincolo Surface Heat Flux di 42000 W/m^2 sulla faccia inferiore. Questo parametro implementa una potenza effettiva del componente di 50 W;

- assegnare una Surface Convection a tutte le facce (tranne a quella calda) di 15,00 W/m^2/K e 293.15° K. Tale operazione implementa una temperatura di ambiente di 20° C.

Avviamo la simulazione

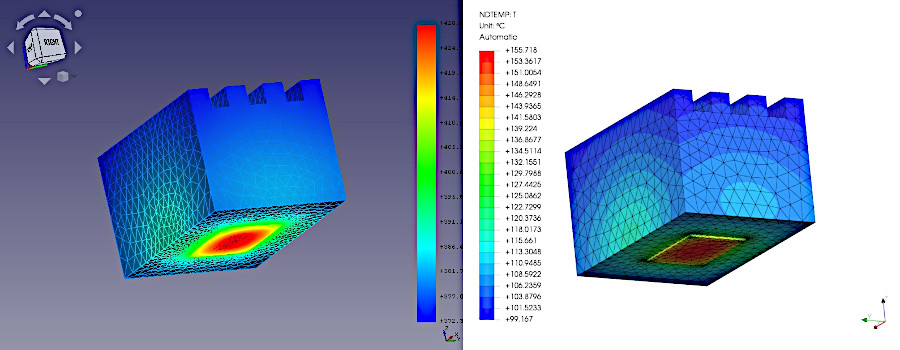

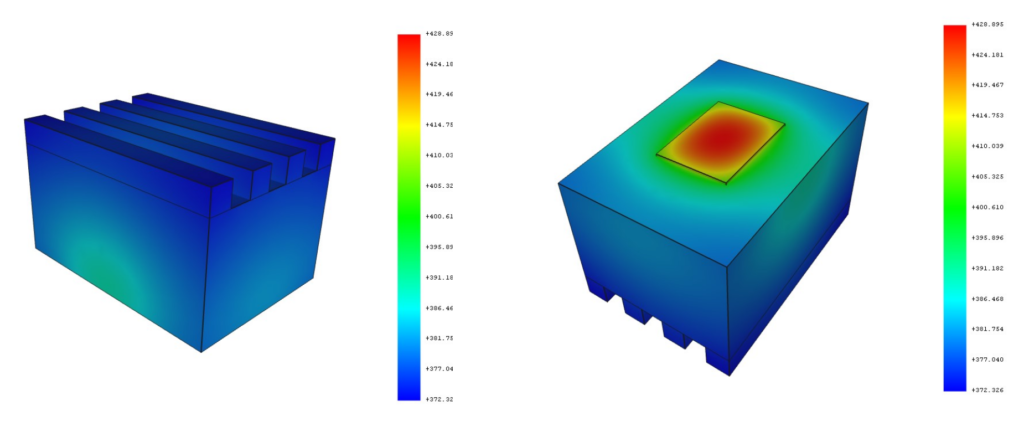

Siamo pronti per avviare la simulazione termica. I calcoli impiegano alcuni secondi di elaborazione, il metodo FEM è molto pesante, computazionalmente parlando. Al termine della elaborazione è possibile osservare il modello finale opportunamente colorato, in dipendenza delle temperature. Con i dati finali e le soluzioni, si può avere un’idea sommaria del comportamento termico del dissipatore. L’utente può effettuare tutte le modifiche del caso come, ad esempio, l’innalzamento delle alette, la variazione della potenza o la modifica delle dimensioni del dissipatore stesso. In questo modo egli può apprezzare le differenze di comportamento dell’intero sistema.

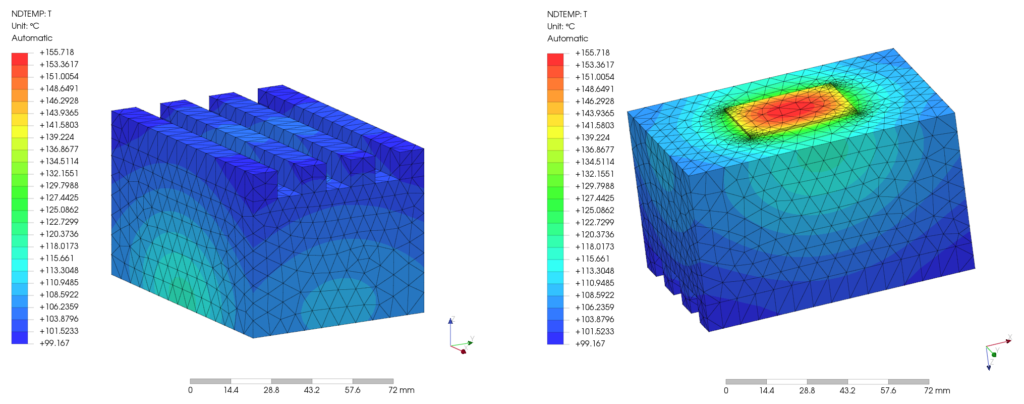

La simulazione ha riportato i seguenti valori di temperatura minima e massima sul dissipatore, con la potenza di 50 W applicata sull’area di scambio:

- la temperatura nel punto più freddo del dissipatore è di 372.33° K, pari a 99.19° C;

- la temperatura nel punto più caldo del dissipatore è di 428,89° K, pari a 155.74° C.

Tale temperatura, come si nota, è al limite dei normali funzionamenti dei componenti di potenza. Bisognerebbe adeguare meglio il dissipatore, variando le dimensioni e la superficie di dispersione.

Confronto con altri software FEM

La simulazione FEM è ricca di variabili e di unità di misura di tutte le tipologie. Basta veramente poco per commettere errori e ottenere risultati non affidabili. Un consiglio da seguire è quello di simulare il modello e di confrontare i risultati con altri software del settore. I tre software utilizzati sono i seguenti:

- FreeCAD;

- Mecway;

- PrePoMax.

Evitiamo, ovviamente, di riportare in questa sede tutte le fasi del loro utilizzo, ma mostriamo i risultati e i diagrammi finale delle temperature di esercizio del modello. Come si vede le tre simulazioni sono identiche tra loro.

| Temperatura minima | Temperatura massima | |

| FreeCAD | 99.19° C | 155.74° C |

| Mecway | 99.07° C | 153.61° C |

| PrePoMax | 99.17° C | 155.72° C |

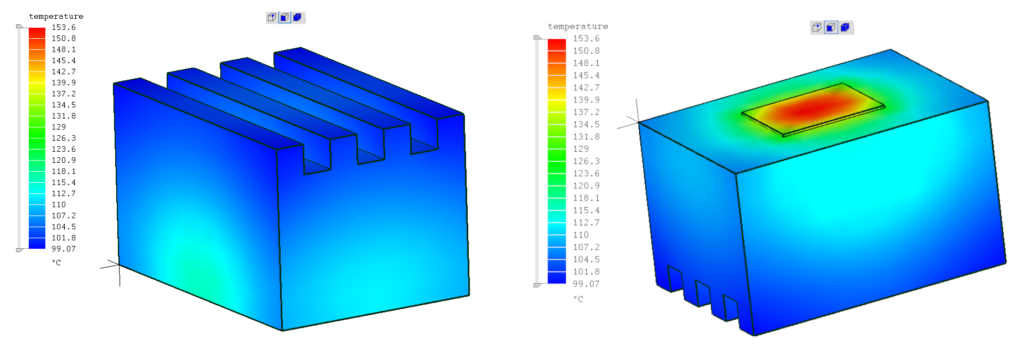

La seguente è la simulazione con Mecway.

Questa sotto è, invece, la simulazione con PrePoMax.

Nell’utilizzare diversi software FEM occorre ricordare che spesso essi trattano le grandezze con diverse unità di misura. Si presti, dunque, estrema attenzione nel dimensionare opportunamente, e correttamente, tutti i valori fisici.

| FreeCAD | Mecway | PrePoMax | |

| Materiale S235 | |||

| Density | 7900,00 kg/m^3 | 7.8E-09 t/mm³ | |

| Young’s modulus | 210,00 GPa | 210000 MPa | |

| Poisson Ratio | 0.3 | 0.28 | |

| Thermal Conductivity | 14,00 W/m/K | 14 W/m/K | 14 mW/(mm·°C) |

| Expansion Coefficient | 12,00 mm/mm/K | 1.1E-05 °C⁻¹ | |

| Specific Heat | 440,00 J/kg/K | 440000000 mJ/(t·°C) | |

| Vincoli | |||

| Temperatura Iniziale | 293,15 K | ||

| Convezione: Coefficient | 15,00 W/m^2/K | 15 W/m^2/K | 0.015 mW/(mm²·°C) |

| Ambient temperature | 293,15 K | 20° C | 20 °C |

| Surface Heat flux (5 W) | 42000,00 W/m^2 | 42000,00 W/m^2 | 42 mW/mm^2 |