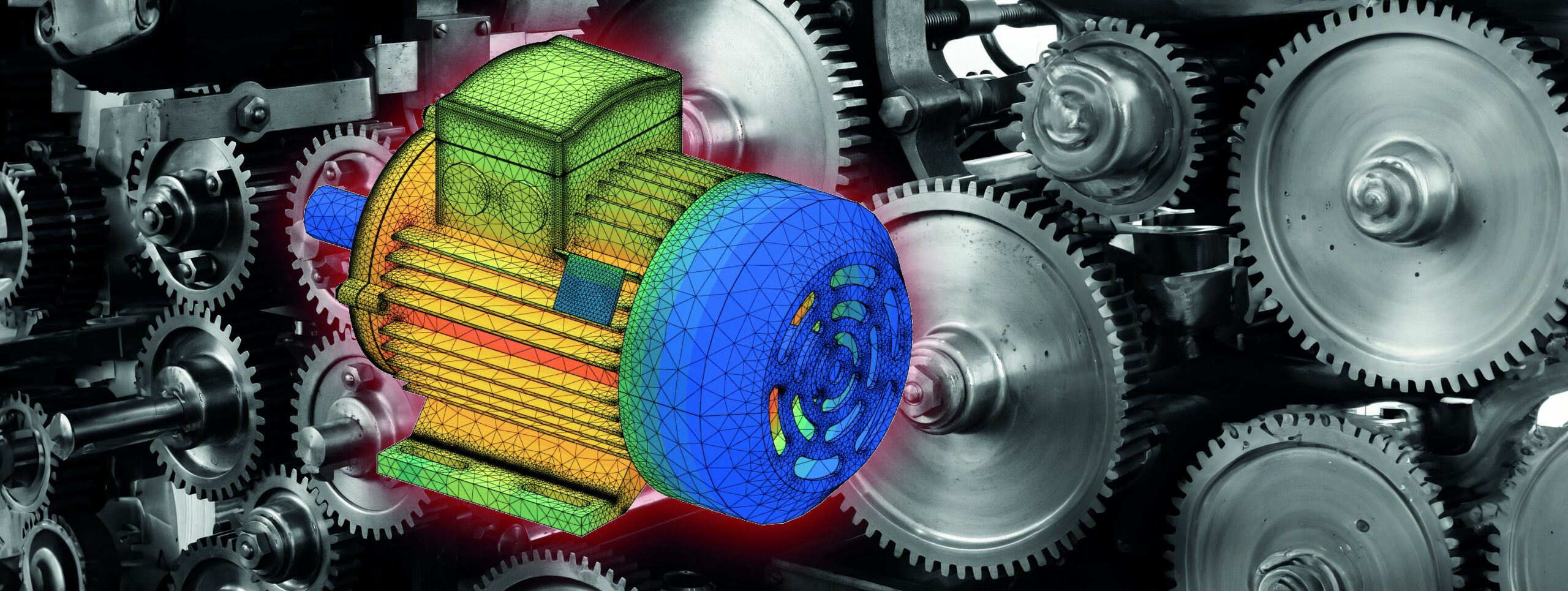

L’efficienza energetica è un imperativo nel panorama industriale e tecnologico odierno. Nel settore dei motori elettrici l’ottimizzazione del pilotaggio gioca un ruolo cruciale nel ridurre i consumi energetici, migliorare le prestazioni e prolungare la durata operativa dei componenti.

Per una soluzione efficiente e responsabile del pilotaggio di un motore, relativamente al consumo di energia, non basta semplicemente fornire una semplice alimentazione elettrica al carico.

I progettisti sanno che occorre seguire scrupolose strategie per utilizzare al meglio i dispositivi di potenza e questa incessante ricerca dell’efficienza energetica, rivolta a non sprecare nemmeno l’ultimo watt, sta guidando una vera e propria rivoluzione nel settore.

Introduzione

I motori elettrici sono il cuore pulsante di innumerevoli applicazioni, dai macchinari industriali ai veicoli elettrici. Tuttavia, il loro funzionamento tradizionale può comportare sprechi energetici significativi. Le moderne tecniche di pilotaggio si concentrano sul controllo preciso della velocità, della coppia e dell’alimentazione, massimizzando l’efficienza in ogni condizione operativa. Uno dei metodi più rapidi e semplici per comandare la velocità di un motore elettrico, ma anche energeticamente molto dispendioso in termini di efficienza, è quello della variazione della percentuale di corrente fornita grazie alla presenza di un elemento resistivo come, ad esempio, un reostato di potenza. Esso è un tipo di resistore variabile a due terminali progettato per gestire correnti elevate e dissipare grandi quantità di calore. I reostati di potenza sono utilizzati per controllare la corrente in un circuito, sono costruiti con materiali resistenti al calore e spesso dotati di alette di raffreddamento.

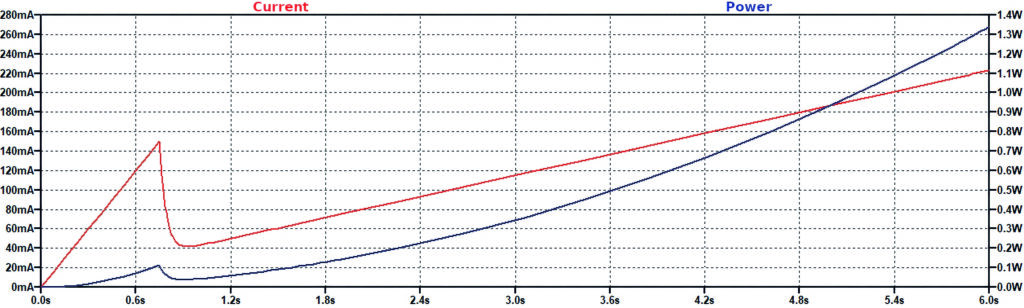

Sono progettati per resistere a condizioni operative difficili e garantire un funzionamento affidabile nel tempo. Per tali caratteristiche sono ideali per controllare la velocità dei motori. Ma non sono considerati componenti efficienti in quanto la resistenza aggiuntiva al circuito provoca una caduta di tensione e l’energia persa viene dissipata sotto forma di calore. In pratica, il reostato spreca molta energia per ridurre la velocità del motore. Inoltre il controllo della velocità è limitato nella parte inferiore della curva coppia-velocità del motore e non è possibile raggiungere velocità elevate in modo efficiente e a bassa velocità il motore è caratterizzato da una coppia molto bassa. Il reostato stesso può diventare molto caldo, causando problemi di affidabilità e di sicurezza e, inoltre, sono abbastanza costosi. Una prima grezza simulazione (vedi in figura 1) prevede proprio tale casistica, in cui il motore è modellato semplicemente come un componente puramente resistivo a regime ma non sono considerate, al momento, altri parametri elettrici e meccanici.

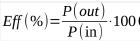

La simulazione prevede un generatore continuo di 48 V caratterizzato anche da una resistenza interna di 50 milliOhm, da un reostato configurato a 6 ohm e dal motore vero e proprio (un resistore in questo caso) di 23 ohm. LA regolazione del motore tramite componente resistivo è alquanto inefficiente e i valori di efficienza del sistema ammontano al circa 79.3%, secondo la classica formula:

La modifica del valore del reostato cambia l’efficienza del circuito e, di conseguenza, anche la velocità e la coppia del motore nonché le potenze dissipate e le temperature operative dei componenti. In ogni caso, la soluzione resistiva per il pilotaggio di un motore elettrico, che prevede la regolazione della corrente su potenti motori mediante dispositivo resistivo, non è attuabile per le applicazioni in cui la potenza, la temperatura e l’efficienza devono essere collocati in posizione primaria.

Figura 1 – La più semplice simulazione di un motore elettrico dove esso è un resistore.

Il grafico mostra, nell’ordine, l’andamento dell’efficienza del sistema, la corrente che attraversa il circuito, la potenza dissipata dal reostato e quella dissipata dal motore, al variare della resistenza ohmica del reostato stesso. Al posto del reostato si potrebbe utilizzare un transistor o un MOSFET Si, SiC o GaN in regime lineare, ossia variando la conduzione del canale DS agendo sula tensione di “gate”. Anche in questo caso le dissipazioni di potenza da parte del regolatore sarebbero altissime, come pure il riscaldamento del componente elettronico, per una efficienza molto bassa del sistema

Modelli di simulazione di un motore elettrico

La simulazione elettronica di un motore è alquanto difficoltosa poiché essa coinvolge comportamenti elettrici e meccanici. I parametri da considerare sono molto numerosi e, in una simulazione generica, si preferisce includere solo i più significativi. Un semplice modello di motore potrebbe includere solo un resistore e un induttore. Esso parte dal principio che un motore non ha solo una componente resistiva ma anche una componente induttiva, ossia una bobina di filo che funziona come un elettromagnete.

Durante il passaggio della corrente l’energia viene immagazzinata sotto forma di un campo magnetico. Tale soluzione, pur essendo più funzionale del precedente, non considera le proprietà meccaniche del motore restituendo, quindi, una simulazione lontana da quella reale. Un motore elettrico è caratterizzato anche da molte proprietà meccaniche come, ad esempio, l’inerzia, l’attrito, la coppia, la velocità angolare, lo smorzamento che, in via di principio, dovrebbero essere prese in considerazione anche in una simulazione elettronica. Un modello ancora migliore per un motore CC prevede la presenza di un induttore, un resistore e una sorgente di tensione in serie (vedi simulazione in figura 2).

Figura 2 – Simulazione di un modello di motore.

Essi rappresentano, rispettivamente, l’induttanza della bobina del motore, la sua resistenza forza elettromotrice denominata “Back EMF”, che è la tensione generata in un motore mentre esso gira e si comporta come un generatore che produrrà una tensione che si oppone alla tensione esterna applicata. Tale tensione è direttamente proporzionale alla velocità di rotazione.

Oggi esistono precise normative proprio su tale problematica e i test BEMF previsti consentono di rilevare problemi costruttivi del rotore, dei magneti o anche di scoprire eventuali disallineamenti. La tensione BEMF dipende dalla velocità del motore e dalla costante di coppia Kt. Alcuni modelli SPICE, I Più realistici, prevedono la compresenza della componente elettronica del motore e di quella meccanica. Nella parte elettronica è compresa l’induttanza dell’avvolgimento, la sua resistenza ohmica e la tensione BEMF.

Nella parte meccanica possono essere compresi la forza di torchio, l’inerzia e la frizione.

Pilotaggio del motore con PWM

Una delle migliori tecniche per pilotare i motori è quella del PWM (pulse width modulation). Con un segnale rettangolare periodico che pilota il carico, l’efficienza del circuito è molto elevata e tutta la potenza generata viene inviata al carico, con perdite quasi nulle. Utilizzando un MOSFET SiC come elemento di commutazione, l’efficienza totale è ancora più elevata.

Il controllo della velocità mediante il PWM funziona pilotando il motore con una serie di impulsi ON-OFF e variando il ciclo di lavoro, ossia la frazione di tempo in cui la tensione di uscita è ON rispetto a quando è OFF, mantenendo la frequenza costante. Quanto più lungo è l’impulso ON tanto più velocemente ruoterà il motore. Tale segnale ha un “duty cycle” variabile che consente, dunque, di controllare la potenza assorbita da un carico elettrico (ad esempio un motore elettrico) modulando il ciclo di lavoro. Esso ha frequenza fissa e duty cycle variabile. Quest’ultimo è il rapporto tra il tempo in cui l’onda quadra assume un valore “alto” e l’intero periodo T, dove “T” è l’inverso della frequenza: T = 1/F.

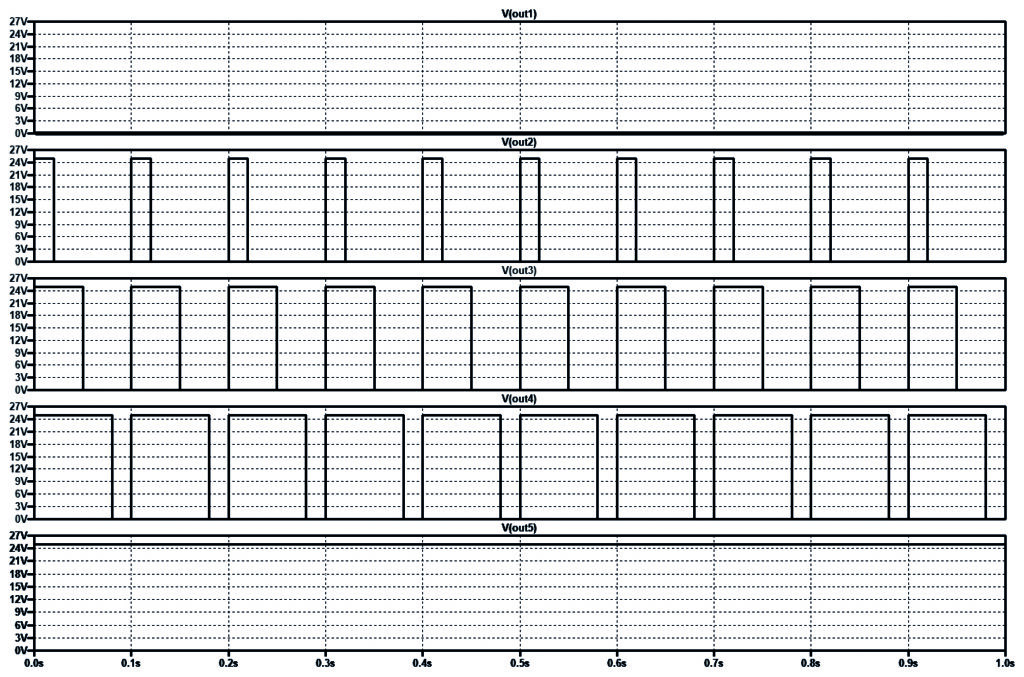

In figura 3 si possono osservare alcuni se¬gnali PWM caratterizzati dalla stessa fre¬quenza ma dal diverso duty cycle. In par¬ticolare:

- il primo segnale ha una frequenza fissa di 10 Hz (non si nota) e un duty cycle dello 0% ed equivale a un segnale continuo di 0V;

- il secondo segnale ha una frequenza fissa di 10 Hz e un duty cycle del 20%;

- il terzo segnale ha una frequenza fissa di 10 Hz e un duty cycle del 50%;

- il quarto segnale ha una frequenza fissa di 10 Hz e un duty cycle dell’80%;

- il quinto segnale ha una frequenza fissa di 10 Hz (non si nota) e un duty cycle del 100% ed equivale a un segnale continuo +VCC.

Figura 3 – Alcuni segnali PWM.

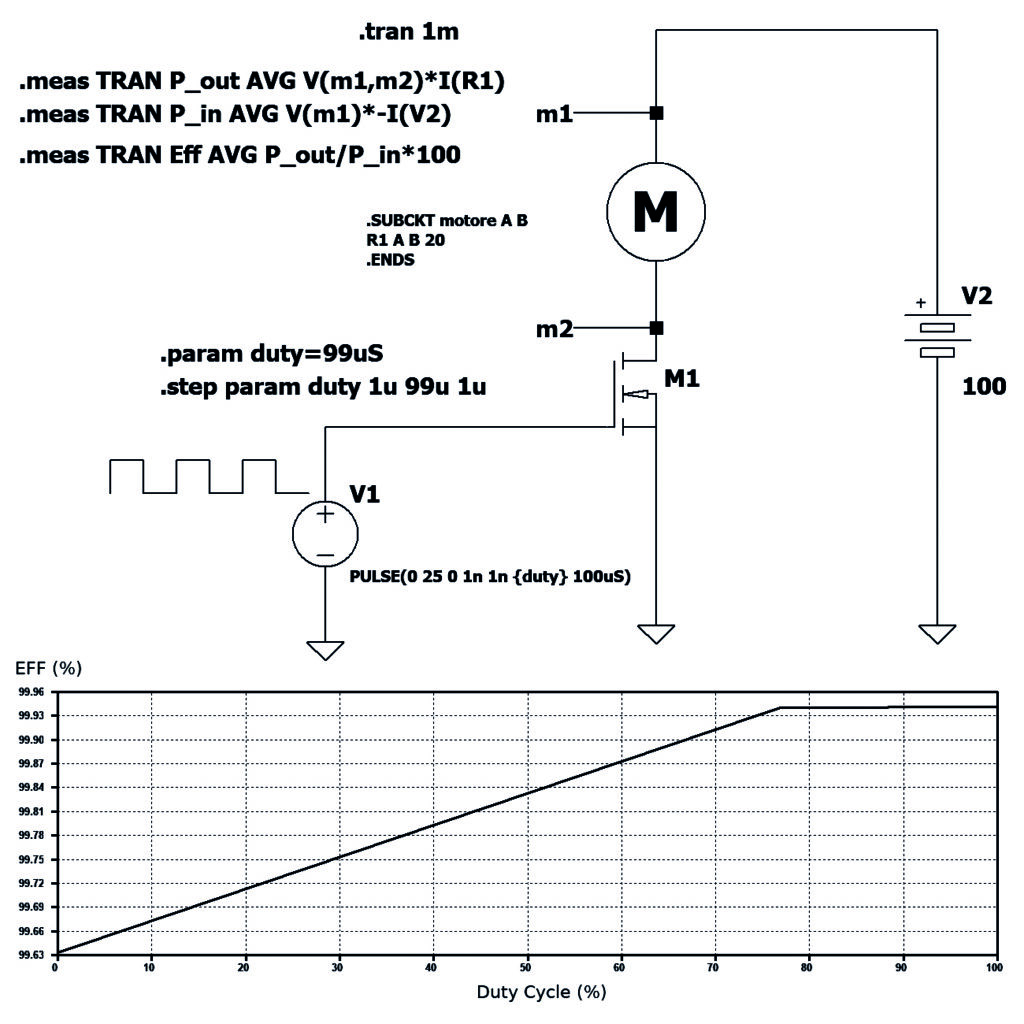

L’uso del PWM per controllare il motore, osservabile nello schema elettrico di cui alla figura 4, ha il vantaggio che le perdite di potenza nel MOSFET sono molto ridotte, in quanto esso è completamente ON o completamente OFF e, quindi, la sua dissipazione di potenza è molto bassa perché non lavora in regime lineare.

Tale metodo consente una migliore stabilità della velocità e una coppia molto alta anche a bassi regimi. Esso può “girare” anche molto lentamente senza che si fermi. Quando si utilizza tale metodo è opportuno scegliere frequenze superiori a 20 kHz, poiché all’interno del motore potrebbero innescarsi note acustiche di pari frequenza a quelle del segnale.

L’efficienza del circuito, in termini di trasferimento di potenza, è molto elevata specialmente se si utilizza un MOSFET SiC veloce e caratterizzato da una bassa Rds(ON).

In queste soluzioni è sempre consigliabile porre un diodo in antiparallelo al motore stesso, per attenuare i pericolosi picchi di corrente generati dall’induttanza del motore.

Figura 4 – Schema generico di un sistema di pilotaggio di un motore, con la curva di efficienza ai diversi valori di duty-cycle.

Quando si pilota un MOSFET con una tensione pulsante iniziano a verificarsi i problemi legati alle perdite di commutazione. Questo avviene poiché tali componenti sono caratterizzati da una piccola capacità in serie al gate. La transizione, dunque, non è istantanea ma richiede un certo tempo per la carica e scarica e implica, quindi, un piccolissimo ritardo per passare dallo stato spento a quello acceso e viceversa. Per alcuni istanti il MOSFET lavora in zona lineare con conseguenti dissipazioni di potenza.

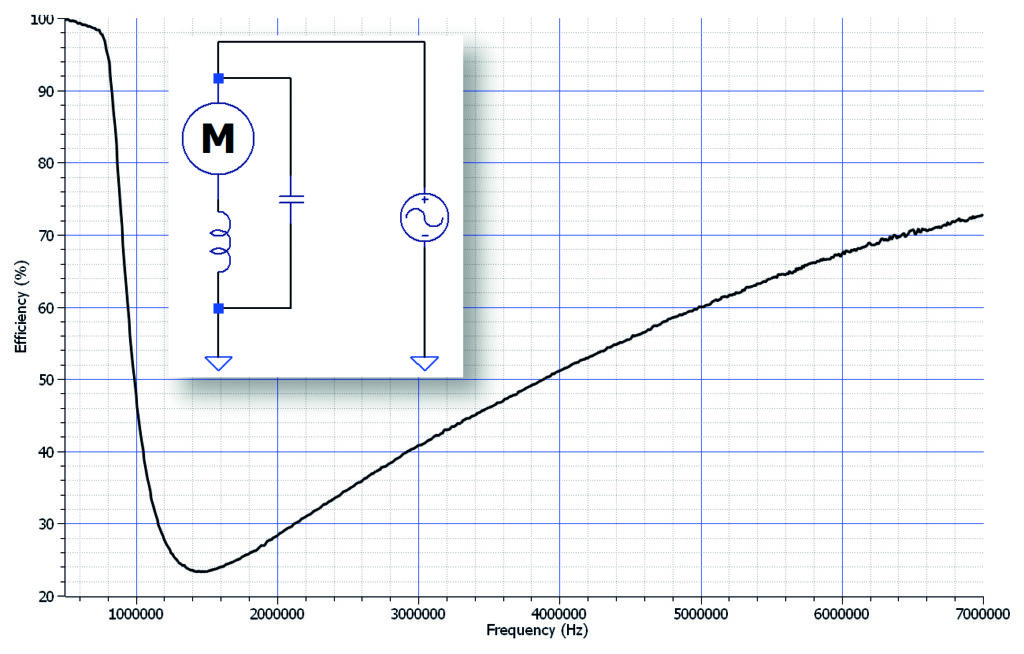

La scelta della frequenza del segnale PWM è un aspetto cruciale nella progettazione di sistemi di controllo motore. Sebbene possa sembrare una decisione meramente tecnica, essa nasconde in realtà alcune insidie, tra le quali la frequenza di risonanza. Un motore, infatti, è un sistema complesso che genera effetti sia induttivi che capacitivi. Questi elementi, se operano alla loro frequenza di risonanza, possono innescare fenomeni di amplificazione, ritorno, loop o interferenze che causano un crollo drammatico dell’efficienza del sistema (vedi grafico generico in figura 5).

Figura 5 – Il crollo di efficienza del motore alla frequenza critica di risonanza del PWM.

In parole semplici, alla frequenza di risonanza, il motore inizia a consumare molta più energia di quanto necessario per il suo funzionamento, generando calore e disperdendo potenza preziosa. Per questo motivo, i progettisti devono prestare grande attenzione alla scelta della giusta frequenza PWM. Attraverso calcoli accurati e simulazioni è possibile individuare le frequenze “sicure” di funzionamento che non causino problematiche di efficienza. Scegliere la giusta frequenza PWM non è solo un fattore di ottimizzazione energetica, ma anche di affidabilità del sistema. Un motore sottoposto a risonanze è soggetto a surriscaldamenti, stress meccanici e una vita operativa più breve.

Conclusioni

Nell’articolo sono stati esaminati due metodi per il controllo della velocità di un motore CC: il reostato e la modulazione di larghezza d’impulso (PWM). Il primo, pur essendo un metodo semplice e intuitivo, si rivela inefficiente e poco pratico a causa della significativa dissipazione di calore e del conseguente spreco di energia. Al contrario, la modulazione di larghezza d’impulso (PWM) emerge come la soluzione preferibile per diversi motivi. Esso riduce gli sprechi energetici, elimina o abbassa significativamente la dissipazione di calore del reostato, e migliora l’efficienza complessiva del sistema.

Tale soluzione offre un controllo più preciso e permette di regolare la velocità del motore con maggiore precisione e gradualità rispetto al reostato. Tale metodo si presta all’automazione e si integra facilmente con sistemi di controllo automatici basati su microcontrollori. Per sfruttare appieno i vantaggi del PWM, è fondamentale utilizzare dei driver MOSFET adatti e potenti. Essi svolgono un ruolo cruciale nel pilotare il motore in modo efficiente e sicuro, garantendo una commutazione rapida e precisa della corrente. In definitiva, la scelta del PWM per il controllo della velocità di un motore CC rappresenta la soluzione migliore in termini di efficienza, precisione e controllo

Giovanni Di Maria